Привет студент. Втулка несущего винта предназначена для передачи вращения лопастям от главного редуктора, а также для восприятия сил и моментов, возникающих на несущем винте, и передачи их на фюзеляж Конструкции втулок несущего винта вертолета

Конструкция вертолета МИ-171

Конспект лекций для переучивания иностранных военнослужащих

инженерно-технического состава специалистов по вертолёту

и двигателю и бортовых техников

ОБЩАЯ ХАРАКТЕРИСТИКА ВЕРТОЛЕТА

Общие сведения о вертолете

Вертолет Ми-171 предназначен для перевозки людей и различных грузов в грузовой кабине, а также для транспортировки крупногабаритных грузов на внешней подвеске.

Вертолет спроектирован по одновинтовой схеме с пятилопастным несущим и трехлопастным рулевым винтами. На вертолете установлены два турбовальных двигателя ТВ3‑117ВМ, оборудованных пылезащитными устройствами.

Грузовая кабина вертолета снабжена десантными сиденьями на 24 человека и может быть переоборудована в санитарную на двенадцать стандартных носилок.

Экипаж вертолета состоит из двух летчиков и бортового техника.

Основные технические данные вертолета

§ Нормальная взлетная масса 11000кг;

§ Максимальная взлетная масса 13000кг;

§ Максимальная масса перевозимого груза

при полной заправке топливных баков 4000кг;

§ Максимальная масса груза, перевозимого на

внешней подвеске 3000кг;

§ Масса пустого вертолета: 7580кг,

§ Мощность силовой установки 2x2000л.с.;

§ Длина вертолета:

без несущего и рулевого винтов 18,3м;

с несущим и рулевым винтами 25,32м.

§ Высота вертолета:

без рулевого винта 4,76м;

с рулевым винтом 5,55м.

§ Колея шасси 4510мм;

§ База шасси 4280мм;

§ Клиренс вертолета (по шп.№14) 0,445мм;

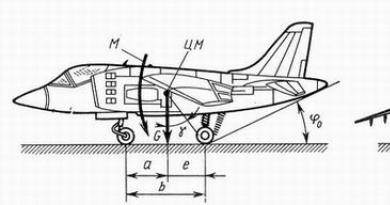

§ Стояночный угол вертолета 4 0 10’;

§ Расстояние от конца лопасти до хвостовой балки на стоянке 0,45м.

ФЮЗЕЛЯЖ ВЕРТОЛЕТА

Общая характеристика фюзеляжа

Фюзеляж является основным силовым корпусом вертолета и представляет собой цельнометаллический полумонокок переменного сечения с гладкой работающей обшивкой.

На рис.1.2 представлены конструктивные разъемы планера вертолета Ми-171

1.Передняя нога шасси;

2. Носовая часть фюзеляжа;

3. Сдвижной блистер;

4. Крышка люка для выхода к двигателям

5. Главная нога шасси;

6. Капот обогревателя КО-50;

7. Правый подвесной топливный бак;

9. Редукторная рама;

10. Центральная часть фюзеляжа;

11. Крышка люка в правой грузовой створке;

12. Правая грузовая створка;

13. Хвостовая балка;

14. Стабилизатор;

15. Концевая балка;

16. Обтекатель;

17. Хвостовая опора;

19. Левая грузовая створка;

21. Главная нога шасси;

22. Левый подвесной топливный бак;

23. Сдвижная дверь;

24. Сдвижной блистер;

25. Люк-окно;

26. Обтекатель пылезащитного устройства.

Фюзеляж имеет три конструктивных разъема и включает в себя:

Ø носовую часть;

Ø центральную часть;

Ø хвостовую балку;

Ø концевую балку с обтекателем.

Стыковка основных частей фюзеляжа осуществлена по шпангоутам 1 и 23 центральной части и по шпангоуту 17 хвостовой балки.

Носовая часть фюзеляжа

Носовая часть фюзеляжа представляет собой самостоятельный отсек, в котором размещены кабина экипажа, органы управления вертолетом и двигателями, приборное и другое оборудование.

Кабина экипажа занимает отсек между шпангоутами 1 Н и 5Н и отделена от грузовой кабины шпангоутом 5Н с дверью.

В кабине экипажа размещены сиденья левого и правого летчиков, борттехника, органы управления вертолетом, приборные доски, два короба под аккумуляторы и этажерки с радио- и электроаппаратурой. Кабина может оснащаться стрелковой установкой.

На правом и левом бортах имеются сдвижные блистеры размером 750х750 мм.

Остекление кабины состоит из органического и силикатного (триплекс) стекла. Силикатными являются передние стекла левого и правого летчиков. Они имеют электрический обогрев и стеклоочистители. Остальное остекление выполнено из выпуклых органических стекол, обдуваемых теплым воздухом из системы отопления. Допускаются трещины стекол длиной до 100мм с последующей засверловкой ее концов.

На левом борту между шпангоутами ЗН и 5Н установлены штепсельные разъемы ШРАП-400-ЗФ и ШРАП-500К для подключения источников переменного и постоянного тока.

Сиденья летчиков регулируются по высоте и по расположению их вдоль продольной оси кабины. Предусмотрена регулировка угла наклона спинок сидений летчиков. Сиденье борттехника - откидное.

На правом борту между шпангоутами 4Н и 5Н установлены выпрямительные устройства ВУ-6А, которые охлаждаются наружным воздухом, поступающим через жалюзи съемной панели.

На потолочной панели кабины экипажа расположен люк с крышкой для выхода к двигателям.

В кабине экипажа установлены дополнительные противобликовые козырьки на пульты, щитки и приборы.

Внутренняя поверхность кабины экипажа, приборные доски, лицевые поверхности пультов и щитков окрашены черной матовой эмалью.

Центральная часть фюзеляжа

На левом борту между шпангоутами 1 и 4 увеличена ширина проема и сдвижной двери (размер проема 1405х1250мм).

На правом борту между шпангоутами 2 и 4 вместо аварийного люка выполнен проем со сдвижной дверью (1405х825мм).

В грузовом полу между шпангоутами 7 и 10 увеличены размеры проема выхода троса внешней подвески (размер 496х950мм). Изменена конструкция крышки люка, которая выполнена из сотовой панели. Крышка фиксируется в проеме двумя неподвижными штырями слева и двумя подвижными штырями с двумя ручками справа. Открывается крышка только из грузовой кабины.

Сзади между шпангоутами 13 и 21 вместо грузовых створок установлена аппарель, закрывающая проем грузовой кабины. Для обеспечения герметичности закрытого положения по периметру фюзеляжного проема закреплены резиновые профили.

Аппарель - коробчато-клепаной конструкции, имеет лонжероны, балки, стрингеры и обшивку. В зоне прилегания выпущенной аппарели к грунту приклепан лист из нержавеющей стали.

Аппарель шарнирно подвешена на двух кронштейнах–петлях к нижней части шпангоута 13.

Убранное положение аппарели фиксируется двумя замками, которые при выпуске аппарели открываются от гидроцилиндров (гидроцилиндра), смонтированных (смонтированного) на стенке балки проема грузовой кабины.

Выпуск и уборка аппарели осуществляется от автономной бортовой гидравлической системы с помощью двух силовых гидроцилиндров, смонтированных по бортам проема грузовой кабины.

Аппарель может быть установлена в линию пола грузовой кабины и удерживается в этом положении двумя тросами.

Хвостовая балка

Хвостовая балка - клепаной конструкции, балочно-стрингерного типа, имеет форму усеченного конуса длиной 5440мм, состоит из каркаса и гладкой работающей обшивки.

Снизу в коробе установлена аппаратура ДИСС.

Снаружи балки выполнены лючки для осмотра и смазки хвостового вала.

Внутри балки расположены опоры хвостового вала трансмиссии и колодки с роликами под тросы управления рулевым винтом.

К хвостовой балке крепится стабилизатор и амортизатор хвостовой опоры.

Концевая балка

Концевая балка предназначена для выноса оси вращения: рулевого винта в плоскость вращения несущего винта.

Балка - клепаной конструкции, состоит из килевой балки и обтекателя.

Ось килевой балки отклонена вверх на угол 43 0 10" по отношению к оси хвостовой балки.

С правой стороны между шпангоутами 2 и 3 в средней части выполнен закрывающийся крышкой лючок для проверки уровня масла в промежуточном редукторе по масломерному стеклу. Еще два лючка используются для обдува промежуточного редуктора набегающим потоком воздуха и обслуживания редуктора.

Обтекатель образует задний обвод концевой балки и является фиксированным аэродинамическим рулем.

Стабилизатор

Стабилизатор служит для обеспечения необходимой продольной устойчивости вертолета. Он установлен с фиксированным углом –6 0 относительно хвостовой балки. На земле установочный угол стабилизатора может меняться в зависимости от варианта применения вертолета в диапазоне от +9 0 до -9 0 .

Стабилизатор имеет симметричный профиль и состоит из правой и левой половин трапециевидной формы в плане.

Стабилизатор имеет симметричный профиль и состоит из правой и левой половин трапециевидной формы в плане.

Капот

Капот включает в себя:

Ø капот двигательного отсека;

Ø туннель подвода воздуха к вентилятору;

Ø капот вентиляторного отсека;

Ø шпангоут 1К;

Ø капот редукторного отсека;

Ø шпангоут 2К;

Ø отсек капота концевой;

Ø продольную противопожарную перегородку.

Крышки капотов в открытом положении удерживаются цилиндрами, которые являются воздушными демпферами и предохраняют их от ударов о фюзеляж при открывании.

Несущий винт

Б. Лопасть несущего винта

Основным силовым элементом лопасти является прессованный из алюминиевого сплава АВТ-1 лонжерон, к полкам и задней стенке которого приклеиваются хвостовые отсеки с сотовым заполнителем.

Сотовый заполнитель склеен из алюминиевой фольги толщиной 0,04мм, сфрезерован по теоретическому контуру отсека и после растяжки образует шестигранные соты со стороной 5мм. Обшивка отсеков выполнена их авиаля толщиной 0,3мм.

Каждая лопасть имеет 21 отсек, которые вместе с лонжероном образуют контур лопасти.

Лопасть имеет геометрическую крутку +5 0 в сечениях 1-4 и далее изменяющуюся по линейному закону до 0 0 на конце лопасти (сечение 22). На отсеках 16 и 17 имеются триммерные пластины (закрылки) шириной 40мм, служащие для изменения моментных характеристик лопасти при устранении несоконусности несущего винта.

Лопасть имеет геометрическую крутку +5 0 в сечениях 1-4 и далее изменяющуюся по линейному закону до 0 0 на конце лопасти (сечение 22). На отсеках 16 и 17 имеются триммерные пластины (закрылки) шириной 40мм, служащие для изменения моментных характеристик лопасти при устранении несоконусности несущего винта.

Типовой отсек лопасти несущего винта

1 – Хвостовой стрингер; 2 – Обшивка; 3 – Нервюра; 4 – Лонжерон; 5 – Противовес; 6 – Противообледенитель; 7 – Лапка нервюры; 8 – Сотовый заполнитель; 9 – Межотсечный вкладыш.

Лопасти оборудованы пневматической системой сигнализации повреждения лонжерона.

Сигнализатор повреждения лонжерона

1 – Плексиглазовый колпачок; 2 – Цилиндрик; 3 – Герметик; 4 – Прокладка;

5 – Направляющее кольцо; 6 – Направляющая; 7 – Корпус; 8 – Анероидный чувствительный элемент; 9 – Заглушка.

Каждая лопасть оборудована электрической противообледенительной системой. Для защиты от абразивного износа к внешней электроизоляции приклеена металлическая оковка, а на нее - резиновая лента толщиной 0,5мм или слой полиуретана толщиной 0,8-1мм.

Масса лопасти несущего винта - 135кг.

Г. Втулка несущего винта

Рис.3.5. Шарниры втулки несущего винта

1 – Заправочное отверстие осевого шарнира; 2 – Заправочное отверстие горизонтального шарнира; 3 – Заправочное отверстие вертикального шарнира.

Уровень масла в шарнирах втулки (от кромки заливных отверстий):

v в горизонтальных шарнирах 30-40мм;

v в вертикальных шарнирах 25-35мм;

v в осевых шарнирах 15-20мм.

В течение летного дня допускается снижение уровня масла в шарнирах:

v в горизонтальных шарнирах на 20мм;

v в вертикальных шарнирах на 20мм;

v в осевых шарнирах на 15мм.

А. Корпус

Корпус втулки сочленяется с валом главного редуктора шлицами 6 и закрепляется на нем гайкой 5 . Затяжку гайки производят специальным тарировочным ключом. Корпус имеет пять проушин 12 , лежащих в одной плоскости под углом 72° друг к другу.

Б. Горизонтальные шарниры

Пять скоб втулки 13 (рис.4.6) в соединении с проушинами корпуса 12 с помощью пальцев 11 и игольчатых подшипников образуют горизонтальные шарниры. Смещение проушин горизонтальных шарниров а, выбрано таким образом, чтобы на основных режимах полета равнодействующая R аэродинамических Q и центробежных сил F цб лопасти была направлена примерно по середине горизонтального шарнира. Такая конструкция обеспечивает более равномерное распределение нагрузки между игольчатыми подшипниками ГШ и существенно повышает их долговечность. Принципиальное устройство горизонтального шарнира представлено на рис.4.7.

Рис.4.7. Горизонтальный шарнир втулки несущего винта

Рис.4.7. Горизонтальный шарнир втулки несущего винта

1 – Проушина корпуса втулки;

2 – Палец горизонтального шарнира;

3, 7 – Резиновые уплотнительные кольца;

4 – Игольчатые подшипники;

5 – Проушины скобы;

6 – Распорные кольца

В. Вертикальные шарниры

Пять цапф осевых шарниров 9 (рис.4.6) в соединении с проушинами скоб 13 с помощьюпальцев образуют вертикальные шарниры.

Г. Осевые шарниры

На втулке имеются пять корпусов осевых шарниров 8 (рис.4.6), смонтированных на цапфах 9 .

Конструкция осевого шарнира показана на рис.4.8.

Рис.4.8. Осевой шарнир втулки несущего винта

1 – Цапфа осевого шарнира; 2 – Резиновое уплотнительное кольцо;

3, 9 – Упорные гайки; 4, 8 – Шариковые подшипники; 5 – Заливная пробка; 6 – Корпус шарнира; 7 – Роликовый подшипник; 10 – Гребенка;

11, 12, 15 – Распорные втулки; 13 – Сливная пробка; 14 – Резиновая манжета; 16 – Смотровой стаканчик; 17 – Компенсатор давления в шарнире; 18 - Заглушка

Корпус осевого шарнира 6 имеет возможность проворачиваться относительно цапфы 1 на трех подшипниках. Два шариковых подшипника 4 и 8 воспринимают изгибающие моменты от лопасти, а роликовый 7 – центробежные силы.

На днище стакана осевого шарнира имеется "гребенка" 10 с проушинами для крепления лопасти. Шарнир оборудуется сливной магнитной пробкой 13 со смотровым стаканчиком 16 . Масло в шарнире должно быть прозрачным (видна противоположная стенка стаканчика).

На заливную пробку 5 устанавливается компенсатор давления 17 , за счет прогиба мембраны увеличивающий свой объем при повышении давления в шарнире.

В настоящее время, в соответствии с конструктивной доработкой, при изготовлении втулки в пустотелую цапфу ОШ устанавливается гофрированный резиновый «чулок», выполняющий функцию компенсатора давления (рис. 4.8а, поз. 17). Компенсатор давления в шарнире (поз.17, рис. 4.8) при этом демонтируется.

Рис.4.8а. Осевой шарнир модифицированной втулки несущего винта

17 – Резиновый чулок

Д. Рычаги поворота лопастей

Рычаги поворота лопастей смонтированы на корпусах осевых шарниров и крепятся к тягам 6 (рис.4.1) тарелки автомата перекоса.

Примечание: При выполнении целевых периодических осмотров рычагов поворота лопастей ИТС применять лупу семикратного увеличения.

Ж. Гидродемпферы

Гидродемпферы служат для гашения колебаний лопастей относительно вертикальных шарниров.

|

Гидродемпферы крепятся к корпусам вертикальных шарниров (см. рис.4.6) и каждый их них состоит из (рис.4.10, 4.12) корпуса 4 , в котором размещается поршень со штоком 5 . В поршне установлены восемь пружинных клапанов 6 , четыре из которых открываются в одну сторону, и четыре – в другую. Для защиты от пыли и грязи шток с одной стороны закрыт дюралюминиевым стаканом 9 , а с другой – резиновым гофрированным чехлом 3 . Для смягчения удара о задний ограничитель вертикального шарнира в момент страгивания лопасти при раскрутке несущего винта на штоке закреплен упор 1 с резиновым амортизатором 2 .

При небольшой частоте и амплитуде колебаний лопасти жидкость (АМГ-10) перетекает из одной полости гидродемпфера в другую через отверстия 11 в клапанах. С увеличением частоты и амплитуды колебаний лопасти давление жидкости возрастает, и клапаны 10 открываются.

Таким образом, гидродемпфер преобразует энергию, стремящуюся отклонить лопасть, в работу на проталкивание жидкости через отверстия и заставляет лопасть колебаться вблизи нейтрального положения.

Принципиальный вид характеристики гидродемпфера (зависимость усилия на штоке демпфера Р от угловой скорости вращения лопасти относительно вертикального шарнира x ) представлен на рис.4.11.

Для отвода пузырьков вспенившейся жидкости, компенсации температурных расширений и пополнения утечек, на втулке несущего винта установлен компенсационный бачок (один на все демпферы), трубопроводами соединенный с гидродемпферами. Уровень АМГ-10 в бачке контролируется через прозрачный колпак из органического стекла и должен быть не выше риски, нанесенной на колпаке, и не ниже нижней кромки колпака. Суфлирование бачка осуществляется через отверстие диаметром около 3мм в верхней части колпака.

Чтобы жидкость из полостей цилиндра при работе гидродемпфера не перетекала в бачок, в крышке 7 демпфера установлен компенсационный клапан 8 , состоящий из двух больших шариков 14 и 12 и одного малого 13 (рис.4.12). При работе демпфера большой шарик 14 прижимается давлением жидкости к седлу, разобщая полость высокого давления с бачком, и через малый шарик 13 отжимает от седла большой шарик 12 , сообщая полость низкого давления с бачком. Такая конструкция обеспечивает проход пузырьков в бачок и отстой жидкости в нем.

Д. Маятниковый гаситель вибрации

Втулки несущего винта вертолетов Ми-171оборудуются маятниковыми гасителями вибрации (виброгасителями), устанавливаемыми с целью уменьшения уровня вибраций ряда систем и агрегатов, повышения эксплуатационной надежности и эффективности авиационного и радиоэлектронного оборудования и систем вооружения, а также для улучшения условий работы экипажа.

Виброгаситель состоит из кронштейна 15 , ступицы 3 и пяти маятников 7 .

Кронштейн 15 выполнен в виде конусного диска, в нижней части которого выполнены расточка для центрирования относительно корпуса втулки несущего винта и пять приливов с отверстиями под пальцы крепления виброгасителя. К верхнему фланцу кронштейна с помощью шпилек крепится ступица 3 виброгасителя. С наружной стороны кронштейна 15 выполнена кольцевая полость, которая совместно с закрепленным к ней колпаком из оргстекла образует компенсационный бачок 14 для питания гидродемпферов.

При установке виброгасителя на втулку вертолета штатный компенсационный бачок снимается.

Ступица 3 имеет пять рукавов с отверстиями по концам для монтажа на бифилярных подвесках пяти маятников 7 (бифилярная - [би…+ лат. Filum - нить]).

Каждая бифилярная подвеска представляет собой две роликовые связи, свободно посаженные в отверстия маятника и рукава ступицы. Для этого в отверстия маятников и рукавов ступицы запрессованы втулки 9 и 13 .

Позиции рисунка

«Устройство маятникового гасителя вибрации»

1 – Колпачок; 2 – Металлический зонт; 3 – Ступица;

4 – Болт; 5 – Ролик; 6 – Ограничители; 7 – Маятники;

8 – Обтекатель; 9 – Втулка; 10 – Ролик; 11 – Ролик;

12 – Шайбы; 13 – Втулка; 14 – Компенсационный бачок; 15 – Кронштейн; 16 – Пробка; 17 – Заливная горловина; 18 – Палец; 19 – Втулка несущего винта; 20 – Переходник; 21 – Болт.

Сочленение маятника со ступицей выполнено посредством двух одинаковых наборов, каждый из которых состоит из болта 4 , трех роликов 5 , 10 и 11 и двух специальных шайб 12 . Снаружи подвеска с маятником закрывается обтекателем 8 . Для предотвращения повреждения обтекателя при работе маятника внутри обтекателя установлены ограничители 6 .

Виброгаситель к втулке несущего винта 19 крепят специальными полыми пальцами 18 , ввернутыми в отверстия корпуса втулки. На пальцы насажены заливные горловины 17 с пробками 16 для заправки маслом горизонтальных шарниров. Для защиты токосъемника противообледенительного устройства несущего винта на верхней части диска ступицы 3 закреплен металлический зонт 2 с колпачком 1 . Центрирование кронштейна 15 производится переходником 20 , прикрепленным к втулке болтами 21 .

Принцип работы виброгасителя заключается в следующем.

При вращении несущего винта происходит плавная раскачка маятников. Возникающие при этом инерционные силы масс маятников оказывают сопротивление переменным нагрузкам в плоскости вращения, действующим на втулку несущего винта со стороны лопастей.

Подбор массы маятников и угла их установки (36 0 ± 30 ¢) по отношению к оси рукавов втулки несущего винта приводит к тому, что внешние переменные по величине и направлению силы в основном уравновешиваются за счет динамической реакции маятников виброгасителя.

РУЛЕВОЙ ВИНТ

Б. Втулка рулевого винта

Втулка рулевого винта состоит из:

Ø Ступицы;

Ø Корпуса втулки;

Ø Кардана, обеспечивающего наклон корпуса втулки от плоскости вращения на угол 11º в любом направлении;

Ø Осевых шарниров, уровень масла в контрольных стаканах которых должен быть между буртиками при положении лопасти вертикально вниз;

Ø Поводка с ползуном и тягами, обеспечивающего установку лопастей на требуемый угол.

В. Лопасть рулевого винта

Лопасть рулевого винта - смешанной конструкции. Основным ее силовым элементом является лонжерон, изготовленный из алюминиевого сплава АВТ-1 методом прессования.

К задней стенке лонжерона приклеена хвостовая часть лопасти, которая состоит из сотового заполнителя (такого же, как в лопастях несущего винта), стеклопластиковой обшивки толщиной 0,4мм и пластины вклеенной в обшивку по всей длине задней кромки лопасти.

В концевой части лопасти смонтирован обтекатель. На носовую часть лонжерона на 20% по хорде по всей длине наклеены две секции нагревательного элемента противообледенительной системы электротеплового действия. От механических повреждений нагревательная накладка сверху защищена слоем резины с оковкой из нержавеющей стали.

ТРАНСМИССИЯ ВЕРТОЛЕТА

Промежуточный редуктор

Промежуточный редуктор предназначен для изменения направления оси хвостового вала трансмиссии на угол 45 0 в соответствии с направлением концевой балки.

Изменение направления оси хвостового вала достигается применением в редукторе пары конических зубчатых колес с одинаковым количеством зубьев без изменения частоты вращения ведущего и ведомого валов редуктора.

Смазка промежуточного редуктора - барботажная. Избыточное давление воздуха из картера стравливается через суфлер, расположенный в его верхней части (слева). В картере имеется отверстие для магнитной пробки. Масло в редуктор заливается через штуцер масломерного щупа.

Для смазки редуктора применяется масло для гипоидных передач. В зимнее время масло разжижается гидросмесью АМГ-10 в соотношении 1:3 по объему. Контроль заправки редуктора маслом - по масломерному стеклу с рисками «В» и «Н» и с помощью щупа.

Рис. 4.1. Промежуточный редуктор

1 – Ведущая шестерня;

2 – Ведомая шестерня;

3 – Картер;

4 – Стакан ведущей шестерни;

5 – Стакан ведомой шестерни;

6 – Суфлер;

7 – Масломерное стекло;

8 – Приемник температуры масла П-1;

9 – Магнитная пробка (пробка-сигнализатор стружки ПС-1).

Основные технические данные редуктора:

Передаточное число 1;

Направление вращения, если смотреть со

стороны фланца ведущей шестерни левое;

Номинальная частота вращения валов 2594 об / мин;

Сухая масса редуктора 23,9-24,9кг;

Количество заливаемого масла 1,3л;

Хвостовой редуктор

Хвостовой редуктор предназначен для передачи вращения от хвостового вала к рулевому винту с заданной частотой вращения.

Передача мощности на рулевой винт осуществляется парой конических колес со спиральными зубьями, угол между осями вращения которых равен 90 0 .

Внутри картера редуктора, кроме конических колес, размещен узел механизма управления переменным шагом рулевого винта. Внутри ведомого вала размещается шток, с помощью которого производится изменение шага рулевого винта. Поступательное движение штока осуществляется за счет червячного механизма, получающего вращение от звездочки с винтовой внутренней нарезкой.

Смазка редуктора - барботажная.

Рис. 4.2. Хвостовой редуктор

1 – Фланец; 2 – Подшипник; 3 – Ведомое зубчатое колесо;

4 – Суфлер; 5 – Втулка со звездочкой; 6 – Ходовой винт; 7 – Картер; 8 – Ведущий вал; 9 – Втулка; 10, 11 – Подшипники;

12 – Ведущее зубчатое колесо; 13 – Подшипник; 14 – Шток управления рулевым винтом; 15 – Ведомый вал.

В редуктор заливается масло для гипоидных передач, в зимнее время разжиженное гидросмесью АМГ-10 в соотношении 1:3 по объему.

Контроль заправки редуктора маслом - по масломерному стеклу с рисками «В» и «Н» и с помощью щупа.

В картере редуктора имеются два отверстия под установку магнитных пробок.

Наличие двух магнитных пробок и двух масломерных стекол обеспечивает применение хвостового редуктора на вертолете Ми-8Т (с толкающим рулевым винтом).

Сверху в картер ввернут суфлер.

Основные технические данные редуктора:

Номинальная частота вращения:

o ведущего вала 2594 об / мин;

o вала рулевого винта 1120 об / мин;

Передаточное число 0,4318;

Направление вращения ведущего вала левое, если смотреть со стороны привода;

Направление вращения ведомого вала правое, если смотреть со стороны рулевого винта;

Сухая масса 57,9-59,2кг;

Количество заливаемого масла 1,7л;

Полный ход штока рулевого винта 67,75-69,15мм;

Температура масла на всех режимах не более 110 0 С.

Подогрев редукторов (промежуточного и хвостового) необходимо производить:

На неразжиженном масле - при понижении температуры наружного воздуха ниже +5 0 С до температуры агрегатов не менее +10 0 С;

На разжиженном масле - при понижении температуры наружного воздуха ниже -30 0 С до температуры агрегатов не менее -15 0 С.

4.4. Хвостовой вал трансмиссии

Хвостовой вал трансмиссии предназначен для передачи крутящего момента от главного редуктора через промежуточный и хвостовой редукторы к рулевому винту.

Хвостовой вал расположен на семи опорах, роль которых выполняют шариковые подшипники, и состоит из четырех шарнирных и двух жестких частей (передней и задней).

Соединение частей вала осуществляется с помощью шлицевых муфт и фланцев. Шлицевые муфты заполняются гипоидным маслом.

Средняя и концевая шарнирные части имеют подвижные шлицевые соединения, предназначенные для компенсации отклонений в линейных размерах фюзеляжа, хвостовой балки и хвостового вала, а также для обеспечения возможности изменения длины вала при изгибе балки в полете и удобства монтажа (демонтажа) упомянутых агрегатов.

Масса вала - 56-58кг.

Излом вала в шлицевых муфтах не должен превышать 1,2мм по индикатору измерителя.

Биение в любом пролете должно быть не более 0,45мм.

Тормоз несущего винта

Тормоз несущего винта предназначен для сокращения времени останова несущего винта после выключения двигателей, а также для стопорения трансмиссии при стоянке вертолета.

Тормоз - колодочного типа с механическим управлением. Его корпус установлен на корпусе главного редуктора, а тормозной барабан - на приводе рулевого винта механизма главного редуктора.

Управление тормозом будет рассмотрено в главе «УПРАВЛЕНИЕ ВЕРТОЛЕТОМ».

ГЛАВНЫЕ СТОЙКИ ШАССИ

А. Основные элементы стойки

В комплект каждой стойки входят:

Двухкамерный амортизатор;

Подкос-полуось;

задний подкос;

Б. АмортизаторАмортизатор предназначен для поглощения кинетической энергии, выделяемой при ударе вертолета о землю во время посадки, а также для гашения поперечных колебаний типа «земной резонанс» путем проталкивания жидкости через специальные калиброванные отверстия.

Двухкамерный жидкостно-газовый амортизатор состоит из камер низкого и высокого давлений.

Камера низкого давления расположена в верхней части амортизатора, а камера высокого давления - в нижней.

Во время посадки вертолета первой срабатывает камера низкого давления, а после полного обжатия ее штока вступает в работу камера высокого давления.

Обратный ход в камере высокого давления совершается за счет аккумулированной азотом энергии после прекращения действия перегрузок.

Камера низкого давления на обратном ходе работает аналогично, но обратный ход штока может происходить лишь при поперечных колебаниях вертолета на своем шасси или при взлете, когда амортизаторы освобождаются от нагрузки.

Выход штоков камер высокого давления у незагруженного вертолета должен быть в пределах 240мм, при массе вертолета 11100-12000кг - 80-120мм. Штоки камер низкого давления при этом должны быть полностью обжаты.

В верхней части каждой амортизационной стойки на переходнике штока камеры низкого давления установлена разъемная каретка, в которой размещается микровыключатель АМ-800К, предназначенный для автоматического включения гидроупора в системе продольного управления при посадке и рулении, а также включения магнитофона МС-61 и РИ-65 в полете.

Г. Колеса главных стоек

Каждое из колес главных стоек состоит из барабана, пневматика и тормозного устройства.

Барабан колеса за одно целое с ободом, ступицей и одной ребордой (вторая - съемная) отлит из магниевого сплава. На обод барабана монтируется пневматик, состоящий из камеры и покрышки. При правильной зарядке пневматиков колес обжатие их у незагруженного вертолета не должно превышать 35-55мм, при массе вертолета 11100-11200кг - 60-80мм.

Тормозное устройство - колодочного типа. Имеет два воздушных цилиндра и две тормозные колодки. При торможении колес воздух из воздушной системы вертолета поступает в воздушные тормозные цилиндры.

Д. Обтекатель

Обтекатель придает необходимую аэродинамическую форму нижней части главных стоек шасси между полуосью и подкосом. Он изготовлен из листов дюралюминия, угловых профилей и вкладышей из пенопласта.

ПЕРЕДНЯЯ СТОЙКА ШАССИ

А. Основные элементы

Передняя стойка шасси - балочно-подкосного типа, имеет самоориентирующуюся рычажную подвеску колес, обеспечивающую лучшие условия работы амортизатора при рулении по неровной поверхности, и состоит из:

Передняя стойка шасси - балочно-подкосного типа, имеет самоориентирующуюся рычажную подвеску колес, обеспечивающую лучшие условия работы амортизатора при рулении по неровной поверхности, и состоит из:

Рычажной амортизационной стойки;

Вильчатого подкоса;

Двух нетормозных колес;

Кулачкового механизма разворота колес.

Б. Амортизатор

При посадке вертолета усилие, действующее на колеса, передается через рычаг подвески колес и шатун на шток амортизатора, который совершает прямой ход. Жидкость из нижней полости штока плунжером вытесняется в верхнюю полость цилиндра амортизатора, сжимая азот.

При обратном ходе сжатый во время прямого хода азот выталкивает жидкость из верхней полости амортизатора через отверстия в поршне плунжера в нижнюю полость штока.

Обжатие штока амортизатора по шкале указателя у незагруженного вертолета должно быть в пределах 55-75мм, при массе вертолета 11100-11200 кг - 120-140 мм.

В. Механизм разворота колес

Механизм разворота колес предназначен для разворота передних колес в линию полета при разгруженной передней амортстойке.

Когда на передние колеса действует нагрузка, шток амортизатора перемещен вверх, и кулачки механизма разворота разобщены между собой.

Когда передние колеса разгружаются, то под давлением газа шток амортизатора перемещается вниз, и верхний кулачок входит в соприкосновение с нижним кулачком механизма, разворачивая тем самым передние колеса в линию полета.

Г. Колеса передней стойки

Передние колеса отличаются от колес главных стоек размерами и отсутствием тормозного устройства, а в остальном выполнены аналогично.

Обжатие пневматических устройств передних колес у незагруженного вертолета должно быть в пределах 20-40мм, при массе вертолета 11100-11200кг - 35-55мм.

Хвостовая опора

Хвостовая опора предназначена для предохранения лопастей рулевого винта от повреждений при посадке вертолета с большим углом кабрирования.

В комплект хвостовой опоры входят амортизатор, два подкоса и пята.

Амортизатор состоит из цилиндра и штока.

При ударе хвостовой опоры о землю цилиндр амортизатора движется вверх, и шток вытесняет жидкость из полости цилиндра в кольцевую полость, образованную цилиндром и штоком.

При ударе хвостовой опоры о землю цилиндр амортизатора движется вверх, и шток вытесняет жидкость из полости цилиндра в кольцевую полость, образованную цилиндром и штоком.

При обратном ходе цилиндр амортизатора возвращается в исходное положение под давлением азота.

Подкосы хвостовой опоры выполнены из дюралюминиевых труб.

Пята отштампована из алюминиевого сплава.

На вертолете МИ-8МТВ5 хвостовая опора усилена (трубы, из которых выполнены подкосы и амортизатор имеют больший диаметр).

УПРАВЛЕНИЕ ВЕРТОЛЕТОМ

Состав системы управления

Управление вертолетом относительно трех осей осуществляется путем изменения величины и направления силы тяги несущего винта и изменения силы тяги рулевого винта.

|

В состав системы управления вертолетом входят:

Ø двойное продольно-поперечное управление, в котором две ручки кинематически связаны между собой и с автоматом перекоса;

Ø двойное путевое управление, в котором педали кинематически связаны между собой и с механизмом изменения шага РВ;

Можно без преувеличения сказать, что главное в планёре-автожире -это несущий винт. От правильности его профиля, от массы, точности центровки и прочности зависят лётные качества автожира. Правда, безмоторный аппарат на буксире за автомобилем поднимается всего на 20 – 30 м. Но и полёт на такой высоте требует обязательного соблюдения всех ранее высказанных условий.

Лопасть (рис. 1) состоит из главного, воспринимающего все нагрузки элемента – лонжерона, нервюр (рис. 2), промежутки между которыми заполнены пластинами из пенопласта, и задней кромки, изготовляемой из прямослойной сосновой рейки. Все эти части лопасти склеиваются синтетической смолой и после надлежащего профилирования оклеиваются стеклотканью для придания дополнительной прочности и герметичности.

Материалы для лопасти: авиационная фанера толщиной 1 мм, стеклоткань толщиной 0,3 и 0,1 мм, эпоксидная смола ЭД-5 и пенопласт ПС-1. Смола пластифицируется дибутилфталатом в количестве 10 – 15%. Отвердителем служит полиэтиленполиамин (10%).

Изготовление лонжерона, сборка лопастей и их последующая обработка производятся на стапеле, который должен быть достаточно жёстким и иметь прямолинейную горизонтальную поверхность, а также одну из вертикальных кромок (их прямолинейность обеспечивается строжкой под линейку типа лекальной, не менее 1 м длиной).

Стапель (рис. 3) делают из сухих досок. К вертикальной продольной кромке (прямолинейность которой обеспечена) на время сборки и склейки лонжерона крепятся винтами металлические установочные пластинки на расстоянии 400 – 500 мм друг от друга. Верхний край их должен возвышаться над горизонтальной поверхностью на 22 - 22,5 мм.

1 – лонжерон (фанера, склеенная со стеклотканью); 2 – накладка (дуб или ясень); 3 – задняя кромка (сосна или липа); 4 – планка (сосна или липа); 5 – заполнитель (пенопласт); 6 – обшивка (2 слоя стеклоткани s0,1); 7 – триммер (дюралюминий марки Д-16М s,2 шт.); 8 – нервюра (фанера s2, слой вдоль)

Для каждой лопасти следует заготовить 17 полос фанеры, раскроенных по чертежу лонжерона наружным слоем вдоль, с припусками на обработку по 2 – 4 мм на сторону. Поскольку размеры листа фанеры 1500 мм, в каждом слое неизбежна склейка полос на ус не менее чем 1:10, а стыки в одном слоедолжны отстоять от стыков в другом, следующем за ним на расстоянии 100 мм. Отрезки фанеры располагаются так, что первые стыки нижнего и верхнего слоёв отстоят от комлевого торца лонжерона на 1500 мм, второго и предпоследнего слоёв – на 1400 мм и т. д., а стык среднего слоя будет на расстоянии 700 мм от торца комлевой части лопасти. Соответственно будут распределяться вдоль лонжерона вторые и третьи стыки заготовляемых полос.

Кроме того, нужно иметь 16 полос стеклоткани толщиной 0,3 мм и размерами 95×3120 мм каждая. Предварительно они должны подвергнуться обработке для удаления замасливателя.

Склеивать лопасти нужно в сухом помещении при температуре 18 – 20°С.

ИЗГОТОВЛЕНИЕ ЛОНЖЕРОНА

Перед сборкой заготовок стапель выстилается калькой, чтобы к нему не прилипали заготовки. Затем укладывается и выравнивается относительно установочных пластин первый слой фанеры. Его прикрепляют к стапелю тонкими и короткими гвоздями (4-5 мм), которые вбивают у комля и у конца лопасти, а также по одному с каждой стороны стыков для предотвращения смещения отрезков фанеры по смоле и стеклоткани в процессе сборки. Поскольку они останутся в слоях, их вколачивают вразброс. Гвозди вбивают указанным порядком и для закрепления всех последующих слоёв. Они должны быть из достаточно мягкого металла, чтобы не повреждать режущие кромки инструмента, употребляемого для дальнейшей обработки лонжерона.

Слои фанеры обильно смачивают при помощи ролика или кисти смолой ЭД-5. Затем последовательно накладывают на фанеру полосу стеклоткани, которую разглаживают рукой и деревянной гладилкой, пока на её поверхности не покажется смола. После этого на ткань кладут слой фанеры, у которого сначала смазывают смолой ту сторону, которая ляжет на стеклоткань. Набранный таким образом лонжерон покрывают калькой, укладывают на него рейку размерами 3100x90x40 мм. Между рейкой и стапелем струбцинами, расположенными на расстоянии 250 мм друг от друга, по всей длине рейки производят обжатие набранного пакета, пока его толщина не сравняется с верхними кромками установочных пластин. Излишки смолы надо удалить до её затвердения.

Заготовка лонжерона снимается со стапеля через 2-3 суток и обрабатывается до ширины 70 мм в профильной части, 90 мм – в комлевой, а также длины между торцами – 3100 мм. Необходимое требование, которое следует соблюсти на этом этапе, – обеспечение прямолинейности поверхности лонжерона, образующей в процессе дальнейшего профилирования переднюю кромку лопасти. Поверхность, к которой будут приклеиваться нервюры и заполнитель из пенопласта, должна быть также достаточно прямолинейной. Обрабатывать её следует рубанком и обязательно с ножом из твёрдых сплавов или в крайнем случае драчёвыми напильниками. Все четыре продольные поверхности заготовки лонжерона должны быть взаимно перпендикулярными.

ПРЕДВАРИТЕЛЬНОЕ ПРОФИЛИРОВАНИЕ

Разметку заготовки лонжерона производят так. Её кладут на стапель и на концевом торце, передней и задней плоскостях наносят линии, отстоящие от поверхности стапеля на расстоянии 8 мм (~Ун мах). На концевом торце, кроме того, вычерчивают с помощью шаблона (рис. 4) полный профиль лопасти в масштабе 1:1. Особой точности при изготовлении этого вспомогательного шаблона не требуется. С наружной стороны шаблона наносят линию хорды и на ней у носка профиля и в точке на расстоянии 65 мм от него сверлят два отверстия диаметром 6 мм. Глядя сквозь отверстия, совмещают линию хорды шаблона с линией, проведённой на концевом торце лонжерона, чтобы нанести на нём линию, определяющую границу профилирования. Во избежание сдвигов шаблон крепится к торцу тонкими гвоздями, под которые в нём сверлятся произвольно расположенные по их диаметру отверстия.

Обработку лонжеронов по профилю производят простым рубанком (грубая) и плоским драчёвым напильником. В продольном направлении её контролируют линейкой. Завершив обработку, приклеивают нервюры к задней поверхности лонжерона. Точность их установки обеспечивается тем, что на них в ходе изготовления наносят линию хорды, которая совмещается с линией хорды, нанесённой на задней плоскости заготовки лонжерона, а также визуальной проверкой прямолинейности их расположения относительно вспомогательного шаблона. Его снова крепят для этой цели к концевому торцу. Нервюры располагают на расстоянии 250 мм друг от друга, причём первая выставляется в самом начале профиля лонжерона или на расстоянии 650 мм от торца комлевой его части.

СБОРКА И ОБРАБОТКА ЛОПАСТИ

После затвердения смолы между нервюрами вклеиваются пластины пенопласта, соответствующие профилю задней части лопасти, по выступающим концам нервюр делают пропилы в рейке образующей заднюю кромку. Последнюю приклеивают на

смоле к нервюрам и пластинам из пенопласта.

Далее производят черновую обработку пенопластовых пластин, кривизна которых подгоняется под кривизну нервюр, а также удаляют излишек древесины с рейки для образования задней кромки с некоторым припуском для последующей точной обработки по основному шаблону (рис. 5).

Основой шаблон изготовляется вначале с припуском, 0,2 – 0,25 мм на указанные в шаблоне величины Ув и Ун, чтобы получить профиль меньшего, чем окончательный, размера под оклейку стеклотканью.

При обработке лопасти с помощью основного шаблона за базу берётся её нижняя поверхность. С этой целью выверяется лекальной линейкой прямолинейность её образующей на расстоянии Хн= 71,8 мм, где Ун= 8,1 мм. Прямолинейность можно считать достаточной в том случае, если в середине линейки длиной в 1 м имеется зазор не более 0,2 мм.

Затем к длинным сторонам хорошо отрихтованной дюралюминиевой пластины размерами 500x226x6 мм крепятся направляющие рейки из твёрдого дерева или дюралюминия высотой 8,1 мм. Расстояние между ними для верхней половины основного шаблона должно быть равно ширине лопасти, или 180 мм. Последнюю укладывают на стапеле на 3 – 4 подкладках, толщина которых равна толщине плиты приспособления, и прижимают струбцинами. Благодаря этому от-рихтованная пластина может передвигаться между стапелем и нижней поверхностью лопасти по всей длине в прямолинейной плоскости, чем обеспечивается постоянство толщины лопасти и соответствие её поверхности заданному профилю.

Верхнюю поверхность лопасти можно считать обработанной, если верхняя половина шаблона перемещается по всей её длине без зазора по профилю и в местах соприкосновения шаблона с направляющими. Нижнюю поверхность лопасти проверяют полностью собранным шаблоном, обе половины которого жёстко соединены вместе. Верхнюю и нижнюю поверхности профилируют с помощью драчёвых напильников с грубой и средней насечкой, а впадины и неровности заделывают по шаблону шпаклёвкой из смолы ЭД-5, смешанной с древесной мукой, и снова опиливают по шаблону.

ОКЛЕЙКА ЛОПАСТИ

Следующей операцией является оклейка профильных и комлевых частей лопастей стеклотканью толщиной 0,1 мм в два слоя на смоле ЭД-5. Каждый слой представляет собой сплошную ленту стеклоткани, который накладывается своей серединой на переднюю кромку лопасти. Основное требование, которое необходимо соблюдать при этом, – излишки смолы после того, как ткань хорошо ею пропитается, должны быть тщательно выжаты с помощью деревянной гладилки в поперечном направлении от передней кромки к задней, чтобы под тканью не образовались воздушные пузыри. Ткань нигде не должна подворачиваться или морщиться во избежание ненужных утолщений.

Оклеив лопасти, их зачищают наждачной бумагой, а заднюю кромку доводят до толщины, близкой к окончательной. Проверяют также профиль носка лонжерона. Пока это делают с помощью основного шаблона с некоторыми припусками, как указывалось выше, чтобы убедиться в качественности профилирования верхней и нижней поверхностей.

Основной шаблон доводят до требуемого размера и с его помощью производят окончательную подгонку профиля с применением шпаклёвки, причём за основу опять берётся нижняя поверхность лопасти, для чего с помощью лекальной линейки снова проверяется прямолинейность её образующей на расстоянии Хн= 71,8 мм от носка. Убедившись в её прямолинейности, лопасть кладут на стапель нижней поверхностью вниз на подкладках высотой 42 мм (эта величина представляет собой округлённую разницу между высотой нижней половины шаблона и Ун= 8,1 мм). Одна из подкладок ложится под комлевую часть лопасти, которая в этом месте прижимается к стапелю струбциной, остальные вдоль лопасти на произвольных расстояниях друг от друга. После этого верхняя поверхность лопасти промывается ацетоном или растворителем и покрывается по всей длине тонким слоем шпаклёвки из смолы ЭД-5 и зубного порошка такой густоты, чтобы она легко распределялась на поверхности и не стекала по кривизне профиля (консистенция густой сметаны). Прочно скреплённый основной шаблон медленно и равномерно продвигается вдоль лопасти фаской вперёд по движению так, чтобы его кромка всё время опиралась на горизонтальную поверхность стапеля. Снимая излишнюю шпаклёвку на выпуклых местах профиля и оставляя нужное её количество во впадинах, шаблон обеспечивает таким образом доводку профиля. Если окажется, что впадины в некоторых местах не заполнились, то эта операция повторяется после нанесения на них более толстого слоя шпаклёвки. Излишняя шпаклёвка должна периодически удаляться, когда она начинает свисать с передней и задней кромок лопасти.

При выполнении этой операции важно перемещать шаблон без перекосов и перпендикулярно к продольной оси лопасти, двигая его безостановочно, чтобы избежать неровностей поверхности лопасти. Дав шпаклёвке достигнуть полной твёрдости и сгладив её слегка наждачной бумагой, операцию окончательной шпаклёвки повторяют на нижней поверхности, пользуясь подкладками высотой 37 мм.

ОТДЕЛКА ЛОПАСТЕЙ

Сделав лопасти, их обрабатывают наждачной бумагой средней зернистости, обращая особое внимание на формирование носка профиля, промывают ацетоном или растворителем и покрывают грунтом № 138, кроме места крепления триммера (рис. 6). Затем все неровности заделывают нитрошпаклёвкой, следя, чтобы на профилированных поверхностях не образовалось излишних утолщений.

Окончательные отделочные работы, состоящие в осторожном снятии водоупорной наждачной бумагой разной зернистости излишков шпаклёвки, проводят, сообразуясь с продвижением сомкнутого шаблона вдоль поверхностей лопасти без излишней качки и зазоров (не более 0,1 мм).

После оклейки лопастей стеклотканью толщиной 0,1 мм и до их покрытия грунтом на комлевую часть лопастей сверху и снизу на смоле ЭД-5 приклеивают пластины из дуба или ясеня размерами 400x90x6 мм, которые состругиваются так, чтобы лопасти приобрели установочный угол, заключённый между хордой и горизонтальной плоскостью и равный 3°. Его проверяют с помощью несложного шаблона (рис. 7) относительно передней поверхности комля, а также контролируя параллельность образующихся при этом поверхностей снизу и сверху комля.

На этом заканчивается формирование комля лопасти, и он обклеивается стеклотканью 0.3 мм на смоле ЭД-5 для придания лопасти герметичности. Готовая лопасть, кроме комля, окрашивается нитроэмалью и полируется.

Советы относительно определения фактического положения центра тяжести лопастей, их балансировки и сопряжения со втулкой читайте в следующих номерах журнала.

СБОРКА И РЕГУЛИРОВКА

В предыдущем номере журнала был подробно описан технологический процесс изготовления лопастей несущего винта автожира.

Следующим этапом является балансировка лопастей по хорде, сборка и балансировка несущего винта по радиусу лопастей. От точности установки последних зависит плавность работы несущего винта, в противном случае будут возникать повышенные нежелательные вибрации. Поэтому к сборке надо отнестись очень серьёзно – не спешить, не начинать работу, пока не будет подобран весь необходимый инструмент, приспособления и не подготовлено рабочее место. При балансировке и сборке надо постоянно контролировать свои действия – лучше семь раз отмерить, чем один раз упасть хотя бы с малой высоты.

Процесс балансировки лопастей по хорде в данном случае сводится к определению положения центра тяжести элемента лопасти.

Основная цель, вызывающая необходимость балансировки лопасти по хорде, – уменьшить тенденцию к возникновению колебаний флаттерного типа. Хотя у описываемой машины возникновение этих колебаний маловероятно, однако помнить о них нужно, и при регулировке следует приложить все усилия для того, чтобы ЦТ лопасти находился в пределах 20 – 24% хорды от носика профиля. Профиль лопасти NACA-23012 имеет очень малое перемещение центра давления (ЦД – точка приложения всех аэродинамических сил, действующих на лопасть в полёте), который находится в тех же пределах, что и ЦТ. Это позволяет совместить линии ЦТ и ЦД, что практически означает отсутствие пары сил, вызывающих закручивание лопасти несущего винта.

Предлагаемая конструкция лопасти обеспечивает требуемое положение ЦТ и ЦД при условии изготовления их строго по чертежу. Но даже при самом тщательном подборе материалов, соблюдении технологии весовое несоответствие может возникнуть, в связи с чем и выполняются балансировочные работы.

Определить (с некоторыми допустимыми погрешностями) положение ЦТ изготовленной лопасти можно, выполнив лопасти с припуском на концах 50- 100 мм. После окончательной опиловки припуск отрезается, на лопасть ставится законцовка, а отрезанный элемент подвергается балансировке.

1 – ограничитель углов (Д16Т); 2 – ось несущего винта (30ХГСА); 3 – нижняя пластина втулки (Д16Т, s6); 4 – ферма втулки (Д16Т); 5 – ось главного шарнира (30ХГСА); 6 – втулка (бронза оловянистая); 7 – шайба Ø20 – 10, 5 – 0,2 (сталь 45); 8 – корпус подшипников (Д16Т); 9 – отверстие под шплинт; 10 – крышка корпуса подшипн. (Д16Т); 11 – корончатая гайка М18; 12 – шайба Ø26 – 18, 5 – 2 (сталь 20); 13 - винт крепления крышки М4; 14 – радиально-упорный подшипник; 15 – радиально-сферический подшипник № 61204; 16 – болт крепления лопасти (30ХГСА); 17 – накладка лопасти (s3, 30ХГСА); 18 – шайба Ø14 – 10 – 1,5 (сталь 20); 19 – самоконтрящаяся гайка М10; 20 – винт М8; 21 – буж (Ø61, L = 200, Д16Т); 22 – пилон (труба Ø65×2, L=1375, липа)

На трёхгранную, горизонтально расположенную призму своей нижней поверхностью кладут элемент лопасти (рис. 1). Его плоскость сечения по хорде должна быть строго перпендикулярна ребру призмы. Передвижением элемента лопасти вдоль хорды добиваются его равновесия и замеряют расстояние на носке профиля до ребра призмы. Это расстояние должно составлять 20 – 24% от длины хорды. Если ЦТ выйдет за этот максимальный предел, на носик профиля в концевой части лопасти надо будет навесить противофлаттерный груз такого веса, чтобы ЦТ сместился вперёд на необходимую величину.

Комель лопасти усилен накладками, которые представляют собой стальные пластины толщиной 3 мм (рис. 2). Они крепятся к комлю лопасти пистонами диаметром 8 мм и заклёпками впотай на каком-либо клее: БФ-2, ПУ-2, ЭД-5 или ЭД-6. Перед установкой накладок комель лопасти зачищается грубой наждачной бумагой, а сама накладка обрабатывается пескоструйным аппаратом. Склеиваемые поверхности деталей, то есть комель лопасти, накладки, отверстия под пистоны и сами пистоны, обезжиривают и тщательно смазывают клеем. Затем расклёпывают пистоны и ставят заклёпки (по 4 штуки на каждую накладку). После этой операции лопасти готовы к разметке для установки их на втулку.

Несущий винт автожира (рис. 3) состоит из двух лопастей, втулки, оси винта с подшипниками качения, корпуса подшипников горизонтального шарнира и ограничителя углов отклонения оси несущего винта.

Втулка состоит из двух деталей: П-образной фермы и нижней пластины (рис. 4). Ферму желательно делать из поковки. При изготовлении её из проката надо обратить особое внимание на то, чтобы направление проката было обязательно параллельно продольной оси фермы. Такое же направпение проката должно быть и на нижней пластинке, которая делается из листа дюралюминия марки Д16Т толщиной 6 мм.

Обработка фермы ведётся по операции в следующем порядке: сначала фрезеруют заготовку, оставляя припуск по 1,5 мм на сторону, затем ферму подвергают термической обработке (закалке и старению), после чего производится окончательная фрезеровка согласно чертежу (см. рис. 4). Потом шабером и наждачной бумагой на ферме выводятся все поперечные риски и наносится продольный штрих.

Ось (рис. 5) крепится на пилоне на двух взаимно перпендикулярных осях, которые позволяют ей отклоняться от вертикали на заданные углы.

На верхнюю часть оси насажены два подшипника качения: нижний -радиальный № 61204, верхний -радиально-упорный № 36204. Подшипники заключены в корпус (рис. 6), который своим нижним внутренним бортиком воспринимает в полёте всю нагрузку от веса автожира. При изготовлении корпуса надо обратить особое внимание на обработку сопряжения бортика с цилиндрической частью. Подрезы и риски в месте сопряжения недопустимы. В верхней части корпус подшипников имеет два ушка, в которые запрессованы бронзовые втулки. Отверстия во втулках обрабатываются развёртками после их запрессовки. Ось втулок должна проходить через ось вращения корпуса строго перпендикулярно ей. Сквозь отверстия в ушках корпуса подшипников и втулки, которые запрессованы в щёки фермы, проходит болт (рис. 7), являющийся горизонтальным шарниром несущего винта автожира, относительно оси которого лопасти совершают маховые движения.

от системы предупреждения появления трещин. Лопасти имеют большой ресурс, но весьма сложны в производстве.

Рисунок 16. Сечение многолонжеронной лопасти несущего винта.

1 – лонжероны, 2 – слои стеклоткани, 3 – сотовый заполнитель.

Композиционные лопасти. Композиционные лопасти, на сегодняшний день, являются самыми распространенными в мире. В России их применяют на вертолетах Ми-28, Ми-34, Ка-50 и др. Конструкции композиционных лопастей весьма многообразны. Сечения некоторых из них представлены на рисунке 17.

Достаточно простые лопасти подразумевают использование С–образного лонжерона и пористого (рисунок 17а) или сотового (рисунок 17б) заполнителя. Более сложные лопасти имеют многозамкнутый лонжерон и приклеенную хвостовой отсек. Пример сечения такого лонжерона показан на рисунке 17в, г, д. Промежуточные стенки, установленные в канале многозамкнутого лонжерона, увеличивают жесткость пустотелой лопасти. Такие лонжероны обладают высокой живучестью, так как при разрушении лонжерона в районе одной из полостей другие могут сохранять несущую способность. Хвостовой отсек лопасти, в настоящее время, чаще делается неразрезным, что значительно упрощает конструкцию.

В качестве материалов изготовления лонжеронов и лопастей используются угле, стекло, органопластики или их комбинации.

Рисунок 17. Сечение композиционных лопастей несущего винта.

а – вертолета ЕС145, б – ЕС332 МК2, в – Ка-50, г - ЕС225,

д - NH90.

1 – стеклопластиковый лонжерон, 2 – пористый заполнитель, 3 – углепластиковое покрытие, 4 – сотовый заполнитель.

2.6. Втулки несущих винтов

Втулка несущего винта вертолета осуществляет передачу крутящего момента от главного редуктора к лопастям несущего винта, при этом выполняя ряд других функций.

По способу крепления лопасти к валу, вращающему винт, несущие винты, можно подразделить на несколько типов.

Несущие винты с трехшарнирной подвеской лопастей (рисунок 18а) и втулкой с универсальным эластомерным подшипником (рисунок 18д) применяются на вертолетах разных

классов. Винт с общим горизонтальным шарниром (рисунок 18б) весьма распространен на сверхлегких и легких вертолетах. В некоторых случаях применяются винты на кардане (рисунок 18в) и с жестким креплением лопастей (рисунок 18г).

Втулки несущего винта с трехшарнирным креплением лопастей широко применялись в вертолетостроении. В настоящее время их использование сокращается, и на новых аппаратах они, практически, не встречаются. В России такие втулки использовались на вертолетах Ми-2, Ми-24, Ми-26 и др. Втулка имеет разнесенные горизонтальные (ГШ), вертикальные (ВШ) и осевые (ОШ) шарниры (рисунок 19). Подобное соединение лопасти дает ей возможность колебаться в нескольких плоскостях.

Рисунок 18. Типы несущих винтов.

а – с трехшарнирной подвеской лопастей; б – с общим горизонтальным шарниром; в – на кардане; г – с жестким креплением лопастей; д- с эластомерным подшипником.

1 – горизонтальный шарнир (ГШ), 2 – вертикальный шарнир (ВШ), 3 – осевой шарнир (ОШ), 4 – общий горизонтальный шарнир, 5 – кардан, 6 – эластомерный подшипник, 7- торсион.

Горизонтальные шарниры обеспечивают маховое движение (колебания в вертикальной плоскости) под действием пе-

ременных по азимуту аэродинамических сил. Вертикальные шарниры позволяют лопастям совершать колебания в плоскости вращения. Эти колебания происходят под действием переменных сил лобового сопротивления и сил Кориолиса. Колебания лопастей относительно вертикального шарнира гасятся гидравлическими демпферами. Обычно демпферы соединяют подвижную и неподвижную часть лопасти.

Благодаря шарнирному креплению лопастей с корпусом втулки, значительно снижаются переменные напряжения в элементах несущего винта.

Осевые шарниры втулки предназначены для изменения углов установки лопастей. Для уменьшения угла установки лопасти при взмахе вверх и увеличения угла установки при движении ее вниз подбирают угол σ1 , образованный осью ГШ и отрезком, соединяющим центр ГШ с концом поводка рычага поворота лопасти.

Рисунок 19. Схема втулки с разнесёнными ГШ.

1- ось вала, 2- ГШ, 3- ВШ, 4-ОШ, 5- гидродемпфер, 6- поводок лопасти.

В некоторых случаях демпферы соединяют между собой подвижные части разных лопастей (рисунок 20), что упрощает конструкцию и облегчает вес несущей системы.

Рисунок 20. Схема карусельной установки демпфера. 1-лопасть, 2-демпфер, 3-ВШ.

Втулки с эластомерными подшипниками являются са-

мыми распространенными. Одна из разновидностей универсальной эластомерной шарнирной втулки представлена на рисунке 21.

Рисунок 21. Схема эластомерного шарнира втулки несущего винта.

1 - слой металла, 2 - слой резины, 3 - металлический стержень, соединяющийся с лопастью.

Принцип действия эластомерного подшипника основан на использовании свойств резины: подвергаться значительным деформациям при растяжении, сжатии и кручении.

Эластомерные подшипники представляют собой съемные блоки, состоящие из слоев резины и металла. Они не требуют смазки, уменьшают количество деталей втулки несущего винта, упрощают эксплуатацию и снижают стоимость. В связи с тем, что резина в подшипнике подвергается термомеханическому воздействию, она быстро стареет. Вследствие этого эластомерные подшипники обычно подлежат замене каждые 4 года.

Втулки с общим ГШ применяются на двухлопастных винтах. Лопасти жестко соединяются между собой. Подвеска на шарнире позволяет исключить влияние асимметрии обтекания.

Центробежные силы лопастей замыкаются на корпусе втулки и не нагружают подшипники, образующие ось ГШ. Для разгрузки комля лопасти от изгибающего момента имеют небольшой конструктивный угол конусности а0 =2…6°. К достоинствам втулок с общим ГШ следует отнести: простоту конструкции втулки, малую массу. Недостатками таких винтов являются большие изгибающие моменты в комле лопасти и большой уровень вибрации на втулке двухлопастного винта, вызываемый второй гармоникой аэродинамических сил. Такая конструкция широко используется на легких и сверхлегких вертолетах для несущих и двухлопастных рулевых винтов.

Втулки на кардане также имеют жесткое крепление лопастей между собой. Втулка крепится к валу с помощью универсального шарнира (кардана). Горизонтальные шарниры заменены карданами. Центробежные силы лопастей замыкаются на корпусе втулки и не нагружают подшипники, образующие ось кардана. ОШ нагружены сильнее, чем у винтов с шарнирным креплением лопастей. Центр кардана для облегчения управления выносят наверх. Такая конструкция широко используется на втулках рулевых винтов.

Втулки с жестким креплением лопастей имеет простую конструкцию, однако в лопастях и валах создаются большие

изгибающие моменты, что приводит к утяжелению конструкции.

Существуют также втулки несущих винтов, рукава которых выполнены из упругих материалов, что позволяет лопастям совершать маховое движение в плоскостях тяги и вращение за счет упругости конструкционного материала. Это частично разгружает комлевую часть лопасти от изгибающих моментов.

2.7. Конструкция втулок несущих винтов

За последние годы конструкция втулок несущего винта претерпела существенные изменения в сторону упрощения.

Наиболее сложной является конструкция трехшарнирной втулки (рисунок 22). Ее корпус 1 обычно изготавливается из стали или титанового сплава. Он закреплен на валу главного редуктора посредством шлиц и центрируется верхним 2 и нижним 17 конусами. Верхнее конусное кольцо состоит из двух половин, а нижнее - разрезное. Сверху корпус закрепляется на валу гайкой. Середины проушин корпуса смещены от оси вращения несущего винта, что позволяет равномерно нагружать подшипники ГШ и ВШ. Проушины корпуса вместе со скобой 5 образуют корпус ГШ. На пальце ГШ 4 установлены внутренние кольца 3 игольчатых подшипников. Наружные кольца находятся в проушинах корпуса. Между кольцами установлены две шайбы, выполняющие роль упорных подшипников скольжения. Они воспринимают осевые усилия, возникающие при колебаниях лопасти относительно ВШ. Между шайбами и внутренними кольцами имеется упорное кольцо. В качестве уплотнения ГШ используются резиновые армированные манжеты. К проушине пальца ГШ крепится шток демпфера ВШ. Для ограничения колебаний лопасти относительно ГШ на втулке имеются упоры. Верхние ограничители необходимы для предотвращения полного закидывания лопастей вверх при сильном ветре. Нижний ограничитель может изменять свое положение в зависимости от частоты вращения. Это вызвано тем, что допустимый угол свеса лопасти при неработающем

Рисунок 22. Конструкция втулки несущего винта.

1 - корпус втулки, 2 - верхний конус, 3 – внутреннее кольцо игольчатых подшипников, 4 – палец ГШ, 5- скоба, 6 – противовес, 7- цапфа ОШ, 8, 11шариковый радиальный подшипник, 9 – двухрядный роликовый подшипник, 10 – корпус ОШ, 12 – пружина, 13, 15 – пальцы, 14 – тяга, 16– собачка, 17 – нижний конус, 18 – рычаг поворота лопасти, 19 – валик рычага поворота лопасти, 20 – подшипник.

винте гораздо меньше, чем потребный угол маха лопасти вниз в полете. Поэтому на скобе имеются постоянные упоры и центробежный ограничитель свеса. Осевой шарнир образован соединением цапфы 7 и корпуса 10 ОШ. К цапфе крепится кронштейн, расположенный на цилиндре гидродемпфера. На хвостовике цапфы установлены подшипники ОШ: два шариковых радиальных 8, 11, которые воспринимают усилия от изгибающих моментов, действующих на лопасть, и упорный двухрядный роликовый 9, воспринимающий центробежную

силу лопасти. Гнезда сепаратора роликового подшипника развернуты под углом 50" к радиальному направлению. При таком расположении гнезд сепаратор не только колеблется, но и непрерывно вращается в одном направлении. В связи с этим ролики постоянно мигрируют и дорожки колец подшипника полностью участвуют в работе. В результате увеличиваются срок службы подшипников и ресурс ОШ. Корпус ОШ выполнен в виде стакана с проушинами для крепления лопасти. Скоба и цапфа образуют корпус ВШ, который конструктивно выполнен аналогично ГШ. Рычаг поворота 18 лопасти крепится болтами к корпусу ОШ. В цилиндрической полости на конце рычага на двухрядном радиально-упорном шарикоподшипнике и радиальном роликовом подшипнике установлен валик 19. В проушине валика на двух шарикоподшипниках 20 установлен палец, соединяющий рычаг поворота лопасти с тягой автомата перекоса.

Центробежный ограничитель (рисунок 23) смонтирован на нижней поверхности вертикального ограничителя 1 с помощью кронштейна 4 и сухаря 2. На кронштейн 4 на двух шариковых подшипниках установлен подвижный кронштейн 5. К нему крепится центробежный упор свеса 9 и две пластины 6, к которым крепится груз 7, состоящий из набора стальных шайб. Пружина 8 одним концом закреплена на кронштейне 4, а другим - за болт крепления груза 7. На малых частотах вращения несущих винтов зуб центробежного упора свеса 9 под действием пружины 8 находится, в зазоре между упорами корпуса втулки 10 и вертикального ограничителя 1, уменьшая, таким образом, свес лопасти.

Контактная поверхность упора 9 плотно прилегает к соответствующим поверхностям на корпусе 10 и вертикальном ограничителе 1. Подшипники ограничителя свеса посажены в корпус кронштейна 4 на резиновых втулках амортизаторах, что разгружает их от больших нагрузок.

При увеличении частоты вращения несущего винта грузы 7 под действием центробежной силы начинают преодолевать сопротивление пружины 8 и выводить зуб упора свеса 9 из за-

зора между упорами на корпусе 10 и вертикальном ограничителе 1.

Рисунок 23. Центробежный ограничитель свеса.

1 - вертикальный ограничитель, 2 - сухарь, 3 - болт, 4 - кронштейн, 5 - подвижный кронштейн, 6 - стальные пластины, 7 - груз, 8- пружина, 9 - упор свеса, 10 - корпус втулки.

При уменьшении частоты вращения несущего винта уменьшается центробежная сила груза 7 и упор 9 под действием пружины 8 возвращается в исходное положение. Таким образом, на рабочих частотах вращения несущего винта упор свеса 9 не препятствует маховому движению лопасти.

В конструкции втулок часто удается узлы навески лопасти совместить с вертикальным шарниром (рисунок 24). В этом случае лопасти непосредственно соединяются с демпфером вертикального шарнира. Конструкция при этом упрощается. Если же соединение с демпфером делается легкоразъемным, то лопасти, поворачиваясь относительно ВШ, могут быть сложены вручную вдоль хвостовой балки.

В настоящее время часто применяются осевые шарниры с торсионом (рисунок 25). Обычно торсион представляет собой набор металлических пластин, которые выдерживают растяги-

Втулка несущего винта

Основной агрегат несущего винта; предназначается для крепления лопастей, передачи крутящего момента от вала главного редуктора к лопастям, а также для восприятия и передачи на фюзеляж аэродинамических сил, возникающих на лопастях несущего винта. Различают следующие типы В. н. в.: шарнирные, упругие и жёсткие.

В конструкции шарнирной втулки

крепление лопастей к корпусу втулки осуществляется посредством горизонтальных, вертикальных и осевых шарниров. Горизонтальные шарниры обеспечивают возможность махового движения лопастей. Вертикальные шарниры позволяют лопастям совершать колебания в плоскости вращения (эти колебания возникают под действием переменных сил лобового сопротивления и сил Кориолиса, появляющихся при колебаниях лопасти относительно горизонтального шарнира). Благодаря шарнирному сочленению лопастей с корпусом втулки значительно снижаются переменные напряжения в элементах несущего винта и уменьшаются передающиеся от винта на фюзеляж вертолёта моменты аэродинамических сил. Осевые шарниры В. н. в. предназначены для изменения углов установки лопастей. В целях уменьшения свеса (изгиба) лопастей и создания необходимых зазоров между лопастями и хвостовой балкой вертолёта при невращающемся несущем винте и при малой частоте вращения несущего винта в конструкцию В. н. в. введены центробежные ограничители свеса.

Во всех шарнирах, в которых используются подшипники качения, предусматриваются системы смазки и уплотнений. В осевых шарнирах в качестве элементов, воспринимающих центробежные силы лопастей, применяются пластинчатые и проволочные торсионы, изготовленные из высокопрочной нержавеющей стали. Имеются так называемые эластомерные В. н. в., в шарнирах которых применяются цилиндрические, конические или сферические эластомерные подшипники. Эти подшипники выполнены из слоев стали и привулканизированных к ним слоев эластомера. Отсутствие трущихся металлических деталей уменьшает износ узлов. Конструкция В. н. в. упрощается, устраняется необходимость применения торсионов, сокращается время на техническое обслуживание, увеличивается надёжность конструкции. В конструкциях шарнирных В. н. в. с целью предотвращения явления «земного резонанса» колебания лопастей относительно вертикальных шарниров гасятся с помощью демпферов. которые в зависимости от используемого рабочего элемента подразделяются на фрикционные, гидравлические, пружинно-гидравлические и эластомерные. Шарнирные В. н. в. в зависимости от схемы могут быть трёх типов: с разнесёнными горизонтальными шарнирами (оси горизонтальных шарниров находятся на некотором расстоянии от оси несущего винта), с совмещёнными горизонтальными шарнирами (оси горизонтальных шарниров пересекаются на оси несущего винта), с совмещёнными горизонтальными и вертикальными шарнирами (оси обоих шарниров пересекаются в одной точке, отнесённой на некоторое расстояние от оси несущего винта).

Упругая втулка

может быть выполнена с упругим элементом только в одном вертикальном или горизонтальном шарнире либо сразу в обоих шарнирах. Корпус упругой В. н. в. изготовляется, как правило, из композиционных материалов. За осевым шарниром, который может быть выполнен по схеме с подшипниками качения и торсионом или с эластомерными подшипниками, расположена внешняя упругая часть втулки, обеспечивающая маховые движения лопасти. На несущем винте с такой втулкой может быть значительно повышена эффективность управления по сравнению с шарнирной В. н. в., что способствует увеличению манёвренности вертолёта.

Жёсткая втулка

имеет прочный центр, корпус (обычно из титанового сплава), прикреплённый к жёсткому приводному валу, и осевые шарниры, к корпусам которых через гребёнки прикреплены лопасти из композиционных материалов. В несущем винте с такой втулкой лопасть совершает колебательные движение в плоскости тяги и вращения не путём поворота в шарнирах, а благодаря большим деформациям лопасти или её более тонкого комлевого участка. Эти деформации оказываются допустимым и вследствие высокой прочности композиционных материалов. Такой винт с жесткой втулкой может рассматриваться подобным винту с шарнирной втулкой, имеющей большой разнос горизонтальных шарниров (10-35% от радиуса винта). Вертолёт с жёсткой В. н. в. обладает хорошими характеристиками управляемости. Важным преимуществом жёсткой В. н. в. является её простота (отсутствие высоконагруженных подшипников в шарнирах, демпферов и центробежных ограничителей свеса лопастей), облегчающая и удешевляющая изготовление винта и обслуживание его в эксплуатации.

- - пустотелый цилиндр, служит для опоры вращающихся валов или устанавливается в колесах, холостых шкивах и в таких случаях вращается сама. Изготовляется из материала более мягкого, чем вал или ось. В. бывают...

Сельскохозяйственный словарь-справочник

- - Обитый войлоком или сукном деревянный щит, закрывавший окно изнутри по всей его площади...

Архитектурный словарь

- - отношение площади лопастей несущего винта в плане к сметаемой площади. Определяется приближённо по формуле = zb/R), где R - радиус винта, z - число лопастей, b - хорда лопасти на радиусе 0,7R...

Энциклопедия техники

- - площадь поверхности, описываемой лопастями несущего винта при их вращении. О. п. вычисляется как площадь круга с радиусом, равным радиусу несущего винта...

Энциклопедия техники

- - вид привода несущего винта вертолёта, при котором крутящий момент создается силой реакции газов, вытекающих из установленных на концах лопастей реактивных двигателей или реактивных сопел...

Энциклопедия техники

- - острый угол в плоскости симметрии вертолёта между осью вала несущего винта и перпендикуляром к строительной горизонтали аппарата...

Энциклопедия техники

- - цилиндрич. или конич. деталь машины с осевым отверстием, о к-рое входит сопрягаемая деталь...

Большой энциклопедический политехнический словарь

- - Bushing - .Направляющая деталь или вкладыш подшипника...

Словарь металлургических терминов

- - центральная часть всякого колеса с цилиндрическим отверстием, предназначенная для насаживания колеса на ось или вал. ...

Морской словарь

- - сменяемая деталь механизма, через к-рую проходят вал, стержень или поршень, имеющие вращательное или прямолинейное поступательно-возвратное движение, вследствие чего изнашивается В., а не крупная деталь...

Технический железнодорожный словарь

- - ".....

Официальная терминология

- - имеет несколько различных значений, из которых главное представляет трубку, помещаемую внутри вращающегося предмета для предохранения от истирания...

Энциклопедический словарь Брокгауза и Евфрона

- - деталь машины, механизма, прибора цилиндрической или конической формы, имеющая осевое отверстие, в которое входит другая деталь...

Большая Советская энциклопедия

- - деталь машины или устройства в виде полого цилиндра, в отверстие которого входит сопрягаемая деталь. Втулки бывают сплошные и разрезные...

Большой энциклопедический словарь

- - Искон. Суф. производное от втулить «заткнуть», преф. образования от тулить «закрывать» . См. притулиться...

Этимологический словарь русского языка

- - ВТУ́ЛКА, -и, жен. 1. Цилиндрическая или конической формы деталь машины с продольным отверстием для вставляемой другой детали. 2. Затычка, пробка...

Толковый словарь Ожегова

"Втулка несущего винта" в книгах

Все от винта!

Из книги Как по лезвию автора Башлачев Александр НиколаевичВсе от винта! Рука на плече. Печать на крыле. В казарме проблем - банный день. Промокла тетрадь. Я знаю, зачем иду по земле, Мне будет легко улетать. Без трех минут - бал восковых фигур. Без четверти - смерть. С семи драных шкур - шерсти клок. Как хочется жить. Не меньше, чем

От винта!

Из книги От винта! автора Маркуша Анатолий МарковичОт винта!

Теория воздушного винта

Из книги Жуковский автора Арлазоров Михаил СауловичТеория воздушного винта Когда погас фейерверк юбилея, снова возвратились будни. Как и прежде, Жуковский ездит на занятия, читает лекции в Техническом училище и университете, отдает много сил своему любимому детищу - воздухоплавательному кружку.Еще не получив диплома об

Система узловых аэропортов («втулка и спицы»)

Из книги Продажа товаров и услуг по методу бережливого производства автора Вумек ДжеймсСистема узловых аэропортов («втулка и спицы») Большинство из нас вынуждено пользоваться услугами традиционных авиакомпаний, использующих систему узловых аэропортов: American, United, Northwest, Delta, Continental, US Airways в США и British Airways – в Европе.Идея, лежащая в основе системы узловых

От винта

Из книги Знаковые бренды автора Соловьев АлександрОт винта В 1916 году в северном пригороде Мюнхена Обервизенфельде объединились две небольшие фирмы, выпускавшие авиамоторы. Событие могло остаться незамеченным, если бы одну из этих фирм не возглавлял сын знаменитого конструктора Николауса Августа Отто, которому

История Прометея - ещё один путь мужчины, несущего свет

Из книги Дорога Домой автораИстория Прометея - ещё один путь мужчины, несущего свет Вместе все двенадцать подвигов Геракла - это двенадцать ступеней, которые должен пройти человек, когда становится на путь служения. Это двенадцать Сил, которыми должен овладеть каждый герой, ЧТОБЫ СТАТЬ БОГОМ и

Высверливание винта рычага

Из книги Руководство слесаря по замкам автора Филипс БиллВысверливание винта рычага Когда вы не в состоянии переместить кулачок привода, например когда есть сломанные или потерянные детали, может потребоваться высверлить винт рычага. Высверлив винт рычага, можно щупом попытаться переместить засов в открытое

Втулка

Из книги Большая энциклопедия техники автора Коллектив авторовВтулка Втулка – цилиндрической (преимущественно) формы изделие, выполненное из различных марок стали, чугуна, сплавов и пластмасс высокой прочности; широко применяется в различных механизмах и приборах. Например, в приборе Роквелла устанавливается специальная

Втулка

Из книги Большая Советская Энциклопедия (ВТ) автора БСЭ2. Срыв или износ резьбы винта щеки или винта средника.

Из книги Руководство по ремонту револьвера Наган 1895 автора Автор неизвестен2. Срыв или износ резьбы винта щеки или винта средника. (I) Заменить

Конец эры винта

Из книги Me 262 последняя надежда Люфтваффе Часть 1 автора Иванов С. В.Конец эры винта Когда в 1939 г. вспыхнула II мировая война, самолет уже был весьма важным фактором в бою. Со времен братьев Райт авиастроение прошло большой путь. Постепенно усовершенствовалась конструкция, появились новые технические решения, разработана оптимальная

Совершенствование воздушного винта

Из книги Британские асы пилоты «Спитфайров» Часть 1 автора Иванов С. В.Совершенствование воздушного винта Первые «Спитфайры» имели двухлопастные деревянные воздушные винты; начиная с 78-го самолета на истребители стали ставить металлические трехлопастные винты фирмы де Хэвиленд, которые имели два положения установки шага лопастей.

Без винта

Из книги Продать и предать [Новейшая история российской армии] автора Воронов ВладимирБез винта Новейший ударный вертолет обещали армии пару десятилетий - то «Черную акулу» Ка-50, то «Ночной охотник» Ми-28Н, то «Аллигатор» Ка-52, а то и сразу все вместе. «Скоро… испытания завершены… не имеющий аналогов…» - твердили сменяющие друг друга главкомы ВВС,

История Прометея – ещё один путь мужчины, несущего свет

Из книги Древняя мудрость Руси. Сказки. Летописи. Былины автора Жикаренцев Владимир ВасильевичИстория Прометея – ещё один путь мужчины, несущего свет Геракл освободил Прометея, после того как совершил десять подвигов и стал Силой Жертвы.Прометей – про-мета. Мета - так называется цель, которая ставится всем существом и сердцем (см. ), а про - это приставка.

Устройство несущего основания

Из книги автораУстройство несущего основания Небольшие размеры плиток мягкой черепицы обеспечивают легкий и практически безотходный монтаж. Легкость черепицы не требует усиленной конструкции стропильной системы, что позволяет не усиливать несущую конструкцию даже тогда, когда речь

Втулка несущего винта предназначена для крепления лопастей, для передачи крутящего момента от вала главного редуктора на лопасти, а также для восприятия и передачи на фюзеляж сил, возникающих на лопастях.

Основными элементами втулки являются: корпус втулки, горизонтальные шарниры промежуточные скобы, вертикальные шарниры, осевые шарниры, рычаги поворота лопастей, гидравлические демпферы, центробежные ограничители свеса лопастей, маятниковый гаситель вибрации.

Корпус втулки на шлицах устанавливается на вал главного редуктора центрируется на валу нижним и верхним конусными кольцами и фиксируется гайкой. Сверху на корпусе втулки крепятся компенсационный бачок гидродемпферов, токосъёмник НВ и маятниковый гаситель вибрации.

Каждый горизонтальный шарнир образуют проушина корпуса втулки, две проушины промежуточной скобы и палец, который установлен на двух игольчатых подшипниках. Усилия, действующие вдоль оси пальца воспринимают два бронзовых кольца. От осевого перемещения палец фиксируется гайкой, а от проворачивания относительно скобы - шпонкой. Палец с одной стороны имеет две проушины для крепления штока гидродемпфера, а с другой стороны проушину для крепления штормовой струбцины.

Промежуточная скоба представляет собой деталь коробчатого сечения с двумя парами проушин на концах. Внутри каждой скобы смонтирован механизм центробежного ограничителя свеса лопасти.

Вертикальный шарнир образуют две проушины промежуточной скобы, проушина цапфы осевого шарнира и палец, который установлен на двух игольчатых подшипниках и двух бронзовых кольцах.