Описание системы газодинамических уплотнений нагнетателя ГПА-Ц16. Применение авиационных двигателей в гпа Состав системы автоматического управления

Газоперекачивающий агрегат ГПА-Ц-6,3 с двухступенчатым полнонапорным центробежным нагнетателем и приводом от газотурбинного двигателя авиационного -типа НК-12СТ разрабатывался с учетом следующих основных принципов.

Блочность конструкции должна предусматривать возможность доставки непосредственно на место монтажа железнодорожным, автомобильным и воздушным транспортом готовых блоков.

Габариты и масса блоков должны обеспечивать возможность их монтажа и демонтажа передвижными подъемными средствами на компрессорной станции.

Блоки должны проходить на заводах - изготовителях контрольные проверки, испытания и доставляться на монтаж в полной заводской готовности (окончательно собранными и испытанными).

Использование электроэнергии агрегатом должно быть минимальным, только для вспомогательных нужд.

Для возможности использования агрегата в различных климатических зонах и при любых погодных условиях применение воды для охлаждения узлов агрегата и масла исключено; должна быть разработана конструкция воздушного охлаждения.

Автоматизация агрегата должна осуществлять автоматический поэтапный пуск (останов) агрегата ‹‹от кнопки» и защиту агрегата при аварийных ситуациях, вести непрерывный контроль параметров двигателя и нагнетателя.

Учитывая полевые условия эксплуатации, должна быть предусмотрена максимальная ремонтопригодность ГПА методом замены блоков.

Газоперекачивающий агрегат ГПА-Ц-6,3 состоит из пяти блоков: турбоагрегата , воздухоочистительного устройства, всасывающей камеры с блоком автоматика, выхлопной шахты и маслоохладителей.

Блок турбоагрегата включает нагнетатель и двигатель с вспомогательными механизмами и устройствами, смонтированными на общей раме. Блок заключен в тепло- и звукоизолирующий контейнер. Он является основой агрегата ГПА-Ц-6,3 и дает возможность отказаться от строительства громоздких корпусов и других фундаментальных сооружений.

Полнонапорный нагнетатель агрегата ГПА-Ц-6,3 представляет однокорпусную двухступенчатую машину центробежного типа. Две ступени сжатия позволяют реализовать полную степень повышения давления, равную 1,45, и отказаться от последовательного- соединения нагнетателей на станциях, принятого при использовании консольных одноступенчатых нагнетателей старого типа. Корпус нагнетателя стальной с горизонтальным фланцевым разъемом. Четырьмя лапами корпус крепится непосредственно к фундаментной раме (основанию) контейнера турбоагрегата. Всасывающий и нагнетательный патрубки расположены соосно, что- исключает возникновение момента от растягивающих сил при температурных деформациях газопровода. Ротор имеет два рабочих колеса диаметром 545 мм, выполненных с целью повышения надежности прогрессивным методом диффузионной пайки в вакууме. Детали статорной части аэродинамического узла (диффузоры, улитки и т. д.) являются съемными и взаимозаменяемыми.

Радиальные и осевые нагрузки воспринимаются! опорным и упорным многоклиновыми подшипниками скольжения прогрессивной конструкции с межремонтным ресурсом работы, равным 25--30 тыс.ч. Подшипники усовершенствованы таким образом, что они обеспечивают реверсивность «хода» нагнетателя па случай раскрутки агрегата обратным потоком газа.

В качестве концевых уплотнений в нагнетателе применяют щелевые масляные уплотнения с плавающими кольцами. Эти уплотнения работают на принципе автоматического поддержания постоянного избытка давления масла над давлением уплотняемого газа.

Для повышения ресурса уплотнений вместо пары графит-сталь стали использовать пару баббит-твердый сплав, довели тонкость фильтрации масла, подаваемого на уплотнения, до 10--15 мкм.

Воздухоочистительное устройство предназначено для очистки воздуха, подаваемого в двигатель с целью предохранения лопаток компрессора от износа. Всасывающая камера служит для подвода воздуха от ВОУ к двигателю. Выхлопное устройство шахты шумоглушения предназначено для отвода выхлопных газов. Маслоохладители служат для охлаждения масла системы смазки турбоагрегата.

Запуск агрегата производится автоматически по программе, обеспечивающей последовательное выполнение операций по контролю предпусковой готовности, включение вспомогательного оборудования, включение агрегатов двигателя и загрузке нагнетателя. Весь процесс запуска условно можно разбить на этапы, выполнение каждого из которых контролируется по определяющим параметрам (давлению, частоте вращения, температуре и др.) и в случае невыполнения одного из них дальнейшие операции блокируются или двигатель останавливается.

Весь ход запуска, положение основных элементов агрегата и крановой обвязки демонстрируется мнемо-схемой и контрольными световыми транспарантами, вынесенными на панель управления.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

КУРСОВОЙ ПРОЕКТ

тема задания: Газоперекачивающие агрегаты ГПА-Ц-6,3 компрессорного цеха компрессорной станции магистрального газопровода

по дисциплине: Технологическое оборудование газонефтепроводов и газонефтехранилищ

Введение

1. Общая часть

1.1 Характеристика компрессорного цеха

1.2 Техническая и конструктивная характеристика ГПА-Ц-6,3

1.3 Характеристика систем ГПА-Ц-6,3

1.4 Техника безопасности в компрессорном цехе с ГПА-Ц-6,3

2. Расчетная часть

2.1 Тепловой расчет цикла ГТУ ГПА-Ц-6,3

Заключение

Список используемых источников

Введение

Газовая отрасль была и остается одной из самых динамично развивающихся отраслей экономики Российской Федерации. В последние годы газовая промышленность вышла на первое место по производству топливно-энергетических ресурсов.

Из общего объёма, добываемого в стране природного газа 94% приходится на Открытое акционерное общество «Газпром».

«Газпром» владеет лицензиями на разработку 92 газовых и газоконденсатных месторождений с промышленными запасами газа в объёме 32,2 трлн. мі, что составляет 67% от общероссийских запасов и 23% от мировых.

В стране сформировалась и продолжает развиваться Единая система газоснабжения, включающая газовые промыслы, магистральные газопроводы с установленными на них компрессорными станциями, подземные хранилища, газоперерабатывающие заводы и распределительные станции.

ОАО «Газпром» в настоящее время эксплуатирует на территории России магистральные газопроводы общей протяженностью свыше 155 тыс. км, из них газопроводы большого диаметра (1220-1420 мм) составляют свыше 60%. Действуют 247 компрессорных станций суммарной мощностью свыше 39,5 млн. кВт. Средняя дальность транспортировки газа составляет 2512 км. Увеличение добычи газа, по мере спроса на него, будет осуществляться за счёт наращивания мощностей на действующих, и ввода в разработку новых месторождений Надым-Пур-Тазовского региона, где и сейчас ведется основная добыча газа, Главным её источником в будущем, прежде всего, станут месторождения полуострова Ямал и шельфовой зоны Красного и Баренцева морей.

Повышение надежности Единой системы газоснабжения связано как со строительством новых подземных хранилищ и комплексов типовых хранилищ, так и с повышением активной мощности действующих. Использование высокопродуктивных скважин, автоматизированных систем управления процессами закачки и отбора газа, а также нового экономичного компрессорного оборудования позволит повысить надёжность и эффективность функционирования Единой системы газоснабжения.

За прошедшие 50 лет добыча газа в России выросла почти в 100 раз, т.е. по существу за этот период была создана газовая отрасль в нашей стране.

Поскольку в будущем намечается увеличение добычи природного газа более чем на порядок, то это приведёт к расширению сфер его применения, потребует новых технологий его разведки, добычи, транспорта и использования. В том числе технологии более рационального использования давления газа с широким применением турбодетандеров и химической энергии газа на всём движении газа от пласта до потребителя и создания полностью автоматизированных промыслов, газопроводов, КС, ПХГ, ГРС.

Важнейшей задачей в комплексе работ по повышению эффективности магистрального транспорта газа является снижение энергетических затрат.

Достаточно сказать, что на привод компрессоров сегодня расходуется около 8% добываемого газа. Это связано с низким средним К.П.Д. газотурбинных газоперекачивающих агрегатов, который составляет 27,1%, 15% мощностей ГПА уже отработали более 20 лет и подлежат модернизации или замене.

В настоящее время с участием ведущих предприятий оборонного промысла, реализуется программа разработки и освоения производства ГПА со стационарным, авиационным и судовым двигателями с К.П.Д. от 32% до 38%. Часть новых агрегатов уже поступила на трассы газопроводов.

Ведётся опытно промышленная эксплуатация ГПА с парогазовым циклом. Применение парогазовых установок с агрегатами нового поколения даёт возможность довести суммарный К.П.Д. компрессорных станций до 45%.

К работам по созданию некоторых видов новой газоперекачивающей техники, привлечены ведущие зарубежные компании. Так АО «Люльпа-Сатурн» в кооперации с фирмой «Нуово-Пиньоне» создаёт новые агрегаты с мощностью 16 МВт с использованием российского газогенератора. Совместно с фирмой «Купер-Роллс» ведутся работы по модернизации камеры сгорания АЛ-31 СТ с целью снижения выброса окислов азота. Пермские предприятия «Авиадвигатель» и «Пермские моторы» планируют проведение работ совместно с фирмой «Пратт эну Уитни» по увеличению ресурса надёжности и экологической безопасности двигателей мощностью 12 и 16 МВт.

Применение ГПА нового поколения позволит на 25-30% сократить потребление газа на технологические нужды, снизить выбросы окислов азота, повысить надёжность транспортировки газа.

До 2015 года в дополнение к 155 тыс.км действующих газопроводов будет введено до 40-45 тыс.км новых.

Направление технологического прогресса в магистральном транспорте газа на перспективу до 2015 года предопределяются особенностями отрасли в указанный период.

Мероприятия технического прогресса должны быть ориентированы на создание и внедрение новых технологий и оборудования по следующим направлениям:

для новых газопроводов, и прежде всего для Ямальской газотранспортной системы;

для реконструкции и технического перевооружения действующих газопроводов;

для повышения надёжности и эффективности эксплуатации действующих газопроводов;

В последние годы развивается новое направление использования природного газа в качестве моторного топлива для автомобильного, речного, воздушного транспорта и сельскохозяйственной деятельности. Это обеспечивает экономию дефицитного нефтяного моторного топлива и улучшает экологическое состояние природной среды.

Ведущим технологическим институтом отрасли -ВНИИ газом совместно с другими научными организациями разработана концепция научно технического развития газовой промышленности до 2015 года в которой предусмотрены мероприятия, направленные на преодоление негативных тенденций, а также по обеспечению надёжности и безопасности функционирования Единой системы газоснабжения.

Так, предполагается увеличить эффективность добычи газа за счёт внедрения комплекса мероприятий, важнейшее из которых применение горизонтальных и горизонтально-разветвлённых скважин. Уже имеется положительный опыт строительства скважин на месторождениях и подземных хранилищах газа Оренбургской области и Краснодарского края. Применение таких скважин позволяет сократить в три-пять раз потребное количество скважин обычной конструкции.

Для широкого внедрения этой технологии создаются современные буровые установки, телеметрические системы с гидравлическим каналом связи, и другие технические средства.

Развёрнуты работы по созданию комплексной системы технической диагностики газопроводов и экологического мониторинга, в том числе с использованием достижением космической техники.

газоперекачивающий агрегат компрессорный цех

1 . Общая часть

1.1 Характеристика компрессорного цеха

Махачкалинское ЛПУМГ «Транс газ Махачкала» создано 5 октября 1979 года на основании приказа Мингазпром СССР в соответствии с утверждённой структурой и штатным расписанием. Компрессорный цех в р.п. Избербаш расположена на 323 км магистрального газопровода Петровск-Новопсков справа от газопровода по ходу газа.

Среднегодовая температура грунта 10,5 єС. Ближайший населённый пункт г.Избербаш, расположенный на расстоянии 7 км. Основная задача ЛПУ - это транспортировка газа по МГ и газоснабжение местных потребителей через газопроводы.

Производительность КС 41,7-44,7 млн.мі /сут.

Давление нагнетателя 56 кгс/смІ.

Основное технологическое оборудование КЦ, в том числе компрессорные агрегаты, пылеуловители, холодильники газа приняты отечественного производства.

В соответствии с заданием на проектирование, утверждённым Мингазпромом 3 января 1979 года к установке на компрессорной станции в приняты автоматизированные агрегаты ГПА-Ц-6,3, в блочно-комплектном исполнении, состоящие из двухступенчатых нагнетателей с расчётной степенью сжатия 1,45 и авиационных газотурбинных двигателей НК-12 ст.

Вспомогательное оборудование КЦ предусмотрено в блочно-комплектном исполнении.

Технологическая схема КЦ предусматривает следующие основные технологические процессы:

Очистка газа от механических примесей и жидкой фазы;

Компримирование газа;

Охлаждение газа.

Газ из магистрального газопровода направляется одним шлейфом Ду 1000 на установку пылеуловителей. На КЦ установлены циклонные пылеуловители номинальной производительностью 15 млн.мі/сут, Ду 2000 мм, с рабочим давлением 55 кгс/смі. Исходя из расчётной производительности газопровода к установке на КЦ принято 4 пылеуловителя, один из которых резервный. Подключение пылеуловителей коллекторное. Очищенный газ двумя шлейфами Ду 100 поступает во всасывающий коллектор компрессорного цеха Ду 1000. Отсепарированные в пылеуловителях продукты очистки газа автоматически (по достижению максимального уровня в пылеуловителе) сбрасываются через газоотделитель в блок ёмкости сбора конденсата, работающие под атмосферным давлением. Из ёмкости сбора конденсата погружными насосами продукты очистки откачиваются в автоцистерны и отвозятся к местам их утилизации.

Компримирование газа осуществляется агрегатами ГПА-Ц-6,3 в количестве 5 рабочих и 2 резервных. Технологической схемой предусматривается параллельная работа компрессорных агрегатов. Газ после Компремирования из нагнетательного коллектора Ду 1000 направляется одним газопроводом Ду 1000 к аппаратам воздушного охлаждения.

В качестве холодильников газа на КЦ приняты аппараты воздушного охлаждения АВЗ Д-20-Ж-6,3-Б1-В2Т/6-1-8, служащие для охлаждения газа после компремирования до температуры допустимой для изоляции газопровода и для увеличения объёма транспорта газопропускной способности газопровода. Подключение АВО коллекторное. Для возможности отключения АВО в зимнее время и при ремонте, схемой предусмотрен байпас Ду 1000. Охлаждённый газ одним шлейфом Ду 1000 направляется в МГ.

Для обеспечения режима запуска и остановки центробежных нагнетателей, технологической схемой предусмотрен пусковой контур Ду 700 с необходимой дросселирующей арматурой. Подключение к пусковому контуру агрегатов коллекторное. Для отключения КЦ от МГ во время пропуска очистного устройства между всасывающим и нагнетательным шлейфами КЦ предусмотрен байпас Ду 500. Для подогрева агрегатов перед пуском, а также на период ремонта КС в зимнее время или межсезонье предусмотрен унифицированный моторный подогреватель, смонтированный на шасси автомобиля ЗИЛ-131 марки УМП-350-131.

На компрессорной станции так же находятся вспомогательные сооружения: котельная, блок регенерации, горюче-смазочных материалов, аварийная электростанция, насосы для подачи воды, система вентиляции. Общая численность рабочих на КЦ составляет 365 человек.

Основная задача, которая возлагается на компрессорную станцию - повышение давления природного газа и обеспечение его транспортировки по магистральному газопроводу до потребителей.

Служба связи занимается обеспечением телефонной и радиосвязи внутри предприятия. А также отвечает за целостность телефонных линий.

Служба электрохимической защиты проверяет и устраняет наличие блуждающих токов на трубопроводах и проверяет качество изоляции газопровода.

Служба КИПа занимается обслуживанием, контролем и ремонтом контрольно-измерительных приборов и автоматики на основном и вспомогательном оборудовании, узлах подключения к газопроводу, а также ведёт учёт транспортируемого газа на работу газоперекачивающих агрегатов.

Линейно-эксплутационная служба занимается обслуживанием линейной части газопровода, а именно: огневыми работами (замена линейных кранов, участков газопровода), ревизией линейной запорной арматуры, заменой метанола, очисткой линейной части в пределах охранной зоны, а также проверяет состояние изоляции.

Служба газораспределительной станции обслуживает, ремонтирует, занимается наладкой и запуском в работу газораспределительных станций, газораспределительных пунктов, а также одаризацией газа, поступающего потребителю на бытовые нужды.

Служба электроснабжения осуществляет контроль и ремонт электрических линий, насосов, водоснабжения на бытовые нужды, канализацию.

Служба ГКС занимается обслуживанием и ремонтом газоперекачивающих агрегатов, вспомогательного оборудования, разработкой графиков, планов предупредительных ремонтов.

Химическая лаборатория проводит анализ технологического газа, турбинного масла на наличие технологических и механических примесей, очистку технологической воды, измеряет загазованность воздушной среды в цеху и на территории.

Инженер по технике безопасности контролирует соблюдение правил охраны труда, проводит мероприятия по предупреждению несчастных случаев, организовывает проверку знаний техники безопасности.

В курсовом проекте рассматривается КЦ-1 «Махачкалинского ЛПУМГ», оборудованного агрегатами ГПА Ц-6,3.

1.2 Техническая и конструктивная характеристика ГПА-Ц-6,3

Газоперекачивающий агрегат ГПА-Ц-6,3 с двухступенчатым полнонапорным центробежным нагнетателем и приводом от газотурбинного двигателя авиационного -типа НК-12СТ разрабатывался с учетом следующих основных принципов.

Блочность конструкции должна предусматривать возможность доставки непосредственно на место монтажа железнодорожным, автомобильным и воздушным транспортом готовых блоков.

Габариты и масса блоков должны обеспечивать возможность их монтажа и демонтажа передвижными подъемными средствами на компрессорной станции.

Блоки должны проходить на заводах - изготовителях контрольные проверки, испытания и доставляться на монтаж в полной заводской готовности (окончательно собранными и испытанными).

Использование электроэнергии агрегатом должно быть минимальным, только для вспомогательных нужд.

Для возможности использования агрегата в различных климатических зонах и при любых погодных условиях применение воды для охлаждения узлов агрегата и масла исключено; должна быть разработана конструкция воздушного охлаждения.

Автоматизация агрегата должна осуществлять автоматический поэтапный пуск (останов) агрегата ‹‹от кнопки» и защиту агрегата при аварийных ситуациях, вести непрерывный контроль параметров двигателя и нагнетателя.

Учитывая полевые условия эксплуатации, должна быть предусмотрена максимальная ремонтопригодность ГПА методом замены блоков.

Газоперекачивающий агрегат ГПА-Ц-6,3 состоит из пяти блоков: турбоагрегата , воздухоочистительного устройства, всасывающей камеры с блоком автоматика, выхлопной шахты и маслоохладителей.

Блок турбоагрегата включает нагнетатель и двигатель с вспомогательными механизмами и устройствами, смонтированными на общей раме. Блок заключен в тепло- и звукоизолирующий контейнер. Он является основой агрегата ГПА-Ц-6,3 и дает возможность отказаться от строительства громоздких корпусов и других фундаментальных сооружений.

Полнонапорный нагнетатель агрегата ГПА-Ц-6,3 представляет однокорпусную двухступенчатую машину центробежного типа. Две ступени сжатия позволяют реализовать полную степень повышения давления, равную 1,45, и отказаться от последовательного- соединения нагнетателей на станциях, принятого при использовании консольных одноступенчатых нагнетателей старого типа. Корпус нагнетателя стальной с горизонтальным фланцевым разъемом. Четырьмя лапами корпус крепится непосредственно к фундаментной раме (основанию) контейнера турбоагрегата. Всасывающий и нагнетательный патрубки расположены соосно, что- исключает возникновение момента от растягивающих сил при температурных деформациях газопровода. Ротор имеет два рабочих колеса диаметром 545 мм, выполненных с целью повышения надежности прогрессивным методом диффузионной пайки в вакууме. Детали статорной части аэродинамического узла (диффузоры, улитки и т. д.) являются съемными и взаимозаменяемыми.

Радиальные и осевые нагрузки воспринимаются! опорным и упорным многоклиновыми подшипниками скольжения прогрессивной конструкции с межремонтным ресурсом работы, равным 25--30 тыс.ч. Подшипники усовершенствованы таким образом, что они обеспечивают реверсивность «хода» нагнетателя па случай раскрутки агрегата обратным потоком газа.

В качестве концевых уплотнений в нагнетателе применяют щелевые масляные уплотнения с плавающими кольцами. Эти уплотнения работают на принципе автоматического поддержания постоянного избытка давления масла над давлением уплотняемого газа.

Для повышения ресурса уплотнений вместо пары графит-сталь стали использовать пару баббит-твердый сплав, довели тонкость фильтрации масла, подаваемого на уплотнения, до 10--15 мкм.

Воздухоочистительное устройство предназначено для очистки воздуха, подаваемого в двигатель с целью предохранения лопаток компрессора от износа. Всасывающая камера служит для подвода воздуха от ВОУ к двигателю. Выхлопное устройство шахты шумоглушения предназначено для отвода выхлопных газов. Маслоохладители служат для охлаждения масла системы смазки турбоагрегата.

Запуск агрегата производится автоматически по программе, обеспечивающей последовательное выполнение операций по контролю предпусковой готовности, включение вспомогательного оборудования, включение агрегатов двигателя и загрузке нагнетателя. Весь процесс запуска условно можно разбить на этапы, выполнение каждого из которых контролируется по определяющим параметрам (давлению, частоте вращения, температуре и др.) и в случае невыполнения одного из них дальнейшие операции блокируются или двигатель останавливается.

Весь ход запуска, положение основных элементов агрегата и крановой обвязки демонстрируется мнемо-схемой и контрольными световыми транспарантами, вынесенными на панель управления.

1.3 Характеристика систем ГПА-Ц-6,3

Разработанная для агрегата ГПА-Ц-6,3 система автоматики обеспечивает автоматическое выполнение программного запуска, работу на режиме, нормальные или аварийные остановы, а также ряд работ, связанных с подготовкой агрегата к запуску, при минимальном вмешательстве обслуживающего персонала.

Для безопасной работы двигателя и ГПА разработан комплекс средств автоматического контроля и защиты по определяющим параметрам, достижение предельно допустимых границ которых свидетельствует о предварительной ситуации и привод к аварийному останову, что видно из схемы автоматического аварийного останова агрегата. По ряду защит предусмотрена выдача предупредительного (светозвукового) сигнала.

Для облегчения условий эксплуатации систему смазки ГПА изготовляют объединенной, т. е. создают -единство масел для двигателя и нагнетателя с общим маслобаком, пусковым насосом, маслокоммуникациями л др. Единство применяемых масел упрощает транспортировку масла на компрессорные стан- дин и маслокоммуникации, облегчает условия его хранение

Заложенные при проектировании принципы и проведенные опытные работы позволили применить для нагнетателя и двигателя недефицитное масло отечественного производства. Учитывая возможность эксплуатации агрегатов в условиях низких температур (до --50°С) и в засушливых районах юга страны (до -+*45 °С), в системе охлаждения масла исключено применение воды. Воздушные маслохолодильники с электровентиляторами обеспечивают автоматически заданный температурный режим.

Предпусковой подогрев масла в зимнее время осуществляют горячим воздухом от работающих агрегатов или электронагревательными элементами, В случае особой необходимости предусмотрен передвижной генератор горячего воздуха (МП-350) для подогрева агрегата. Разводка маслопроводов обеспечивает их легкий монтаж; стыки маслопроводов легкодоступны; соединение с двигателем выполнено эластичными рукавами. Масло очищают керамическими и сетчатыми фильтрами, легко поддающимися регенерации. Применение высокоэффективных надуваемых уплотнений на двигателе, а также центрифугирование масловоздушных эмульсий на двигателе обеспечивают незначительные потери масла при работе газоперекачивающего агрегата. Все параметры маслосистемы контролируются защитами.

1.4 Техника безопасности в компрессорном цехе с ГПА-Ц-6,3

Решением Мингазпрома, Минхиммаша н Минавиапрома была организована подготовка инженерно-технического персонала, обслуживающего компрессорные станции с агрегатами ГПА-Ц-6,3 на учебной базе. Обучение проводили по утвержденной программе по следующим курсам; конструкция и эксплуатация ГПА-Ц-6,3. Кроме теоретических дисциплин были предусмотрены практические занятия на испытательной станции завода и на компрессорных станциях. После окончания обучения специальная комиссия принимала экзамены и выдавала удостоверения на право эксплуатации ГПА-Ц-6,3. Для повышения качества обучения была выпущена серия красочных плакатов но конструкциям ГПА-Ц-6,3. За 1974--1976 год на учебной базе было подготовлено десять групп эксплуатационного персонала подразделений Мингазпрома. Всего было обучено 150 человек из них 15 инженеров. Дальнейшее обучение обслуживающего персонала, начиная с 1977 r. t в связи с накопленным опытом работы на компрессорных станциях с указанными агрегатами, повышением квалификации инженерного состава в газовой промышленности н увеличением "числа компрессорных станций, организовано непосредственно на рабочих местах с привлечением квалифицированных специалистов Минавиапрома и Мингазпрома.

2. Расчетная часть

2. 1 Тепловой расчет цикла ГТУ ГПА-С-16

Цель расчета:расчет параметров цикла ГТУ ГПА-Ц-6,3: удельной полезной работы, расхода воздуха через осевой компрессор, расхода рабочего тепла через турбину внутреннего КПД ГТУ; расхода топливного газа в камере сгорания.

Исходные данные:

Эффективная мощность,N,кВт; 6300

Температура воздуха на входе в осевой компрессор, ; 15

Номинальное давление окружающего воздуха, кгс / ; 1,033

Температура газа на входе в турбину, ; 810

Степень сжатия воздуха в осевом компрессоре, ; 7,8

Показатель адиабаты, k; 1,4

КПД камеры сгорания, ; 0,96

КПД осевого компрессора (индикаторный), ; 0,84

Газовая постоянная, R кгс м/кг град; 29,3

Низшая теплота сгорания топлива, ккал/кг; 8550

КПД турбины (индикаторный), ; 0,85

КПД механической турбины, ; 0,95

Отношение расхода воздуха и топлива, ; 0,97

Задается коэффициент потерь в воздушном и газовом тракте

1,051,1 (2.2.1)

Давление рабочего тела на выходе из турбины, кгс/

Давление воздуха на выходе из осевого компрессора, кгс/

Давление рабочего тела на входе в турбину, кгс/

Изоэнтропийный теплоперепад в осевом компрессоре, ккал/кг

где ккал/кг

Действительный перепад в осевом компрессоре, ккал/кг

63,6 ккал/кг

Средняя температура воздуха в осевом компрессоре,

Средняя массовая удельная теплоемкость в зависимости от средней температуры воздуха в осевом компрессоре, (); ккал/кг, определяют согласно значений изобарной теплоемкости

ккал/кг (2.2.8)

Температура воздуха на выходе из осевого компрессора,

где действиетльный теплоперепад в осевом компрессоре, ккал/кг средняя массовая удельная теплоемкость в зависимости от средней температуры воздуха в осевом компрессоре, ккал/кг

Действительный теплоперепад в турбине, ккал/кг

Средняя температура рабочего тела в турбине,

Средняя удельная теплоемкость в зависимости от средней температуры рабочего тела в турбине, (); ккал/кг, определяют согласно значений изобарной теплоемкости

ккал/кг (2.2.13)

Температура рабочего тела на выходе из турбины, К

где ккал/кг

средняя удельная теплоемкость в зависимости от средней температуры рабочего тела в турбине, ккал/кг

Удельная полезная работа ГТУ, ккал/кг

отношение расхода воздуха к расходу рабочего тела через турбину

Средняя температура рабочего тела в камере сгорания,

Средняя удельная теплоемкость рабочего тела в камере сгорания, (ккал/кг, определяют согласно значений изобарной теплоемкости

ккал/кг (2.2.17)

Теплота, подводимая к камере сгорания (удельная), ккал/кг

Внутренний К.П.Д. ГТУ, %

Расход рабочего тела через турбину, кг/с

Расход воздуха через осевой компрессор, кг/с

Удельная энтальпия воздуха перед камерой сгорания, ккал/кг

Удельная энтальпия рабочего тела перед турбиной, ккал/кг

Расход топливного газа в камере сгорания, кг/c

КПД камеры сгорания

удельная энтальпия воздуха перед камерой сгорания, ккал/кг

удельная энтальпия рабочего тела перед турбиной, ккал/кг

Вывод: Результатам расчета цикла ГТУ ГПА-Ц-6,3

Удельная полезная работа ГТУ ккал/кг

Расход воздуха через ОК кг/c

Расход рабочего тепла через турбину кг/c

Внутренний К.П.Д. ГТУ, %

Расход топливного газа в камере сгорания кг/c

Заключение

В данном курсовом проекте рассмотрена тема «Газоперекачивающие агрегаты ГПА Ц-6,3».

В общей части я рассмотрел следующие вопросы:

Характеристика компрессорного цеха: Компрессорный цех в р.п. Бубновский расположена на 323 км магистрального газопровода Петровск-Новопсков справа от газопровода по ходу газа.

Техническая и конструктивная характеристика газоперекачивающего агрегата ГПА Ц - 6,3.

Характеристика систем ГПА Ц - 6,3

Техника безопасности в компрессорном цехе с ГПА Техника безопасности в компрессорном цехе с ГПА Ц- 6,3

В расчетную часть входят следующие расчеты:

Проверочный гидравлический расчет участка газопровода, в котором я определял конечное давление, то есть минимальное допустимое давление газа перед компрессорной станцией, выбираемое из условий надежной работы ее оборудования.

Список используемых источников

1. Технологический регламент по заправке автомобилей сжатым природным газом на АГНКС с компрессорными установками типа

4НR 3КN-200/210-5-249WLK.

2. Степанов О.А. Крылов Г.В Хранение и распределение газа.-М.: Недра 1994.

3. Паспорт по эксплуатации установки осушки газа на АГНКС.

4. Волков М.М. Справочник работника газовой промышленности.- М.: Недра, 2009.

5. Дятлов В.А. Михайлов В.М. Яковлев Е.И. Оборудование, эксплуатация и ремонт магистральных газопроводов. М.: Недра, 2011.

6. Газовая промышленность. Производственно-технологический журнал №9, 2010.

Размещено на Allbest.ru

...Подобные документы

Выбор рабочего давления и типа газоперекачивающего агрегата. Расчет теплофизических свойств транспортируемого газа. Тепловой и гидравлический расчет участка газопровода. Расчет режима работы компрессорной станции. Капитальные и эксплуатационные затраты.

курсовая работа , добавлен 16.12.2014

Назначение компрессорной станции. Устройство компрессорного цеха. Автоматизация газоперекачивающего агрегата ГПА-16Р "Уфа". Анализ методов и средств повышения достоверности виброметрической информации. Разработка компьютерной модели датчика вибрации.

дипломная работа , добавлен 16.04.2015

Выбор рабочего и избыточного давления в газопроводе. Определение числа компрессорных станции (КС) и расстояния между станциями. Уточненный тепловой и гидравлический расчеты участка газопровода между двумя компрессорными станциями. Расчет режима работы КС.

курсовая работа , добавлен 16.03.2015

Характеристика компрессорного цеха и газоперекачивающего агрегата ГТК-10И. Смазка газотурбинного агрегата, система воздушного охлаждения и уплотнения. Масло для смазки подшипников нагнетателя. Особенности обслуживания газоперекачивающего агрегата.

курсовая работа , добавлен 12.02.2013

Выбор рабочего давления газопровода. Расчет свойств транспортируемого газа. Плотность газа при стандартных условиях. Определение расстояния между компрессорными станциями и числа компрессорных станций. Расчет суточной производительности газопровода.

курсовая работа , добавлен 25.03.2013

Подача газа потребителям с определенным давлением, степенью очистки и одоризации из магистрального газопровода в газовые сети. Компримирование газа центробежными нагнетателями с приводом газотурбинной установки. Режим работы компрессорной станции.

отчет по практике , добавлен 15.02.2012

Физические свойства газа. Подбор рабочего давления, диаметра магистрального газопровода. Определение числа и расстояния между компрессорными станциями. Экономическое обоснование выбора диаметра газопровода. Расчет режима работы компрессорных станций.

курсовая работа , добавлен 01.03.2015

Расчет нагрузок и выбор оборудования воздушной компрессорной станции, показатели эффективности ее работы. Гидравлический расчет магистрального воздухопровода. Тепловой расчет центробежной турбокомпрессорной установки. Система осушки сжатого воздуха.

курсовая работа , добавлен 22.01.2011

Общая характеристика газопровода "Джубга-Лазаревское-Сочи", анализ схемы прокладки. Особенности уточненного теплового и гидравлического расчета участка газопровода. Способы определения толщины стенки трубопровода и расстановки компрессорных станций.

дипломная работа , добавлен 09.05.2013

Инженерно-геологическая и гидрогеологическая характеристика участка строительства. Расчет потребности природного газа. Подбор котла и его обоснование. Расчет газопровода на прочность, а также проверка устойчивости его положения в водонасыщенных грунтах.

ГАЗОПЕРЕКАЧИВАЩИЙ АГРЕГАТ ГПА-Ц-16

ГПА-Ц-16

Общая компоновка агрегата

Агрегат состоит из отдельных функционально завершенных блоков и сборочных единиц полной заводской готовности, стыкуемых между собой на месте эксплуатации.

Общий вид газоперекачивающего агрегата ГПА-Ц-16 показан на рис. 2.

В состав ГПА входят: турбоблок, воздухоочистительное устройство (ВОУ), шумоглушители всасывающего тракта, всасывающая камера, промежуточный блок, блок вентиляции, два блока маслоохладителей, выхлопной диффузор, выхлопная шахта, шумоглушители выхлопного тракта, опора выхлопной шахты, блок автоматики, блок маслоагрегатов, блок фильтров топливного газа, система подогрева циклового воздуха, система пожаротушения, система обогрева.

Базовой сборочной единицей агрегата является турбоблок, устанавливаемый на монолитном железобетонном фундаменте. Над турбоблоком на отдельной опоре установлены сборочные единицы выхлопного устройства двигателя и системы подогрева циклового воздуха. Забор воздуха для двигателя НК-16СТ осуществляется через воздухоочистительное устройство, шумоглушители, всасывающую камеру и патрубок промежуточного блока.

С целью обеспечения удобства обслуживания агрегата основные узлы маслосистемы размещены в отдельном блоке маслоагрегатов, а приборы и щиты системы автоматического управления агрегатом - в блоке автоматики.

Для повышения компактности ГПА блоки вентиляции и маслоохладителей размещены соответственно на промежуточном блоке и блоке маслоагрегатов. Для повышения надежности двигателя НК-16СТ в состав агрегата введен блох фильтров топливного газа. Обогрев блоков ГПА осуществляется горячим воздухом из общестанционного коллектора.

Стыковка всех блоков производится через гибкие переходники, позволяющие компенсировать неточности установки при монтаже агрегата.

Общий вид агрегата ГПА - Ц - 16:

1. Камера всасывания; 2. Шумоглушители; 3. Устройство воздухоочистительное; 4. Система подогрева циклового воздуха; 5. Утилизатор; 6. Шумоглушители выхлопа; 7. Диффузор;

8. Опора выхлопной шахты; 9. Турбоблок; 10. Блок АСП; 11. Блок маслоагрегатов.

Основные технические данные агрегата ГПА-Ц-16

Производительность, приведенная к температуре газа

293 К (20 0 С) и давлению 0,101 МПа,

м 3 /с.......................................................................... 384,82

млн.м 3 /сут............................................................... 33,25

Давление, МПа

начальное...................................................... 5,17

конечное......................................................... 7,45

Степень повышения давления.................................1,37 ¸ 1,44

Политропный КПД нагнетателя,%............................ 83

Температура газа на всасывании, К (0 С),

(расчетная) ................................................................... 288(15)

Расчетное повышение температуры газа в нагнетателе

на номинальном режиме, О С...........................................31

Частота вращения ротора нагнетателя С -1 , об/мин

номинальная.........................................................................88,3(5300) минимальная.........................................................................62,5(3750) максимальная....................................................................... 92,75(5565)

Номинальная мощность на муфте нагнетателя, кВт.....16000

Давление газа, МПа

топливного...............................................................2,5 ± 0,2

пускового............................................................... 0,3 ± 0,45

Время запуска ГПА без учета предпусковой

подготовки, с (мин) не более..............................................900(15)

Безвозвратные потери масла, не более, кг/ч

по двигателя.............................................................. 1,0

по нагнетателю......................................................... 0,5

Масса, не более, кг

агрегата.................................................................... 170000

наиболее тяжелой транспортной единицы............ 60000

Продольный разрез агрегата ГПА - Ц - 16:

1. Камера всасывания; 2. Шумоглушители; 3. Воздухоочистительное устройство; 4. Блок вентиляции; 5. Промежуточный блок; 6. Патрубок; 7. Воздушный охладитель масла; 8. Отсек двигателя; 9. Двигатель НК-16СТ; 10. Выхлопная улитка; 11. Шумоглушитель выхлопа; 12. Диффузор; 13. Герметичная перегородка; 14. Промежуточный вал; 15. Гидроаккумулятор; 16. Нагнетатель НЦ - 16; 17. Отсек нагнетателя; 18. Маслобак нагнетателя.

Блоки агрегата

Турбоблок включает в себя следующие основные сборочные единицы: раму, контейнер, приводной двигатель НК-16СТ, установленный на подмоторной раме, выхлопную улитку, переходник, нагнетатель и муфту, передающую вращение от свободной турбины двигателя к нагнетателю. Кроме того, в турбоблоке размещены отдельные сборочные единицы масляной системы, систем обогрева, автоматического пожаротушения, обогрева циклового воздуха и автоматического управления агрегата.

Рама предназначена для закрепления на ней основных сборочных единиц турбоблока. Она представляет собой сварную металлоконструкцию прямоугольной формы, коробчатого сечения.

Контейнер турбоблока является помещением для размещения основных сборочных единиц и систем агрегата, обеспечивает определенный микроклимат для их эксплуатации и необходимые условия труда для обслуживающего персонала в период проведения ремонтных и регламентных работ. Контейнер при помощи герметичной перегородки раз делен на два изолированных одно от другого помещения: отсек двигателя и отсек нагнетателя. Отсеки представляют собой сварные каркасы из профильного проката с закрепленными на них щитами (панелями). В отсеках расположены двери и кронштейны для закрепления навесного оборудования.

Для проведения ремонтных и регламентных работ в отсеке нагнетателя установлен ручной передвижной кран грузоподъемностью 5т и ручная таль грузоподъемностью 1 т.

Вентиляция отсека двигателя осуществляется вентилятором, установленным в блоке вентиляции. Вентиляция отсека нагнетателя осуществляется вентилятором, установленным в верхней части этого отсека.

Улитка (рис. 3) предназначена для плавного торможения и поворота на 90 0 п отока выхлопных г азов прив одного д вигателя с последу ющим вы бросо м их через выхлопное у стройст во в ат мосферу . Ул ит ка состоит из диффузора, корпуса и фланц а, изготовленных из пожаросто йкой стал и и соедине нных между с обой при по мощи сварного соедине ния. Осерадиальный диффузор со с тор оны вала свободной турбины двигателя и корпус с наружных сто ро н покрыт слоем теплоизоляции из каолиновых волоко н. Пер еход ни к является сост авной часть ю выхлопного устройства агрегата. Он состоит из каркаса, обшитого стальными листами.

Муфта предназначена для передачи крутящего момента от свободной турбины двигателя ротору нагнетателя и состоит из четырех основных частей: упругой муфты со стороны ротора свободной турбины, промежуточного вала, зубчатой муфты со стороны ротора нагнетателя и кожуха муфты. Конструкция муфты позволяет компенсировать радиальные и осевые смещения, возникающие от тепловых расширений роторов и от неточности центровки при монтаже, а также гасить возможные резонансные колебания, возникающие в процессе работы агрегата.

Воздухоочистительное устройство (ВОУ)

предназначено для очистки от пыли и других механических включений циклового воздуха, поступающего из атмосферы в компрессор двигателя, уменьшения эрозионного износа его лопаточного аппарата, а также уменьшения отложений пыли в проточной части компрессора, снижающих экономические показатели двигателя. воу рассчитано на совместную работу с системой подогрева циклового воздуха, работающей по принципу подмешивания горячих выхлопных газов к всасываемому атмосферному воздуху на входе ВОУ. ВОУ состоит из камеры, фильтрующих элементов, короба отсоса пыли, вентиляторов отсоса пыли, патрубков, настила, байпасного клапана и решеток для подогрева циклового воздуха.

Камера ВОУ представляет собой жесткую сварную конструкцию, каркас которой выполнен из профильного проката, а стенки - из листовой стали. На раме камеры установлены вентиляторы и коробы отсоса пыли. Пол камеры выполнено в виде настила из круглых прутков, что обеспечивает минимальное сопротивление цикловому воздуху и доступ для обслуживания установленного оборудования.

На коробах установлены фильтрующие элементы. Фильтрующие элементы представляют собой сужающие камеры с прямоугольным входным окном. Сходящиеся вертикальные листы камеры имеют специальные прорези, через которые атмосферный воздух поступает во входное устройство двигателя.

ВОУ работает по принципу инерционно-жалюзийных сепараторов (рис. 4). Запыленный атмосферный воздух засасывается в фильтрующие элементы через прямоугольные окна в стенках камеры ВОУ. За счет резкого поворота в фильтрующих элементах происходит сепарационное разделение воздушного потока. Запыленный воздух, обладающий большей инертностью, чем чистый, через систему коробов отсасывается двумя вентиляторами и через патрубки выбрасывается в атмосферу. Поток очищенного воздуха, изменив направление в вертикальных листах фильтрующих элементов, поступает через шумоглушители, предназначенные для снижения уровня шума, в осевой компрессор двигателя.

На задней стенке камеры ВОУ размещены два байпасных клапана и дверь, герметично закрывающаяся с помощью маховиков. Байпасный клапан представляет собой два сварных металлических щита прямоугольной формы, установленных на осях и соединенных между собой системой рычагов.

Открываются клапаны автоматически при достижении разрежения в камере ВОУ 80 мм вод.ст. При снижении разрежения до 50 мм вод.ст. клапана закрываются. С наружной стороны на окнах байпасных клапанов установлены металлические сетки.

Решетки для подвода горячих выхлопных газов к фильтрующим элементам ВОУ представляют собой прямоугольные коробы переменного сечения, выполненные из листовой стали, на которых установлены трубы с отверстиями для выхода горячих газов.

Камера засасывания служит для направления очищенного в ВОУ атмосферного воздуха к осевому компрессору двигателя. Всасывающая камера состоит из двух составных частей: камеры и рамы, собираемых при монтаже.

Камера представляет собой цельносварной каркас, выполненный из профильного проката. В проемы каркаса вставлены специальные щиты, заполненные теплоизоляционными звукопоглощающими матами из супертонкого базальтового волокна. Внутренняя сторона щитов обшита перфорированным стальным листом.

В центральном проеме передней стенки камеры установлены двустворчатые ворота, а на противоположной (задней) стенке - одностворчатые ворота внутренние. Ворота служат для закатки и выкатки двигателя при его замене.

На внутренних воротах камеры закреплена лемниската, обеспечивающая направленный поток воздуха к двигателю. Вверху по наружному контуру камеры приварены кронштейны для крепления шумоглушителей всасывающего тракта.

Рама представляет собой цельносварную конструкцию прямоугольной формы, на которую при монтаже устанавливается камера. С наружной стороны к раме приварены цапфы и кронштейны, при помощи которых она крепится к фундаменту. На раме установлены рельсы, предназначенные для выкатки двигателя НК-16СТ.

Блок промежуточный предназначен для формирования равномерного потока воздуха непосредственно перед входным направляющим аппаратом осевого компрессора двигателя. Блок состоит из каркаса, патрубка и проставки, установленных на подвижной раме на стойках.

Каркас блока представляет собой жесткую сварную металлоконструкцию из профильного проката. К полу каркаса закреплены две балки, по которым осуществляется перемещение двигателя и рамы с патрубком и проставкой. Патрубок круглого сечения выполнен из листовой нержавеющей стали. По патрубку атмосферный воздух подводится к осевому компрессору двигателя. По Функциональному назначению проставка является продолжением патрубка и введена с целью облегчить стыковку патрубка с лемнискатой и диффузором двигателя. Телескопическое соединение проставки с патрубком обеспечивает свободное перемещение проставки вдоль оси.

Рама представляет собой сварную конструкцию, выполненную из горячекатаного швеллера. На раме закреплены стойки, на которых устанавливается патрубок, и опоры для установят проставки. Перемещение рамы по направляющим балкам осуществляется с помощью четырех колес, установленных на специальных кронштейнах, позволяющих поднимать или опускать раму на колесах.

Выхлопное устройство с шумоглушением служит для выброса выхлопных газов и снижения шума выхлопа двигателя НК-16СТ.

Устройство состоит из диффузора, проставки и шумоглушителя. Выхлопное устройство поддерживается опорой.

Диффузор предназначен для плавного уменьшения скорости выхлопных газов и представляет собой цельносварную конструкцию, состоящую из каркаса, внутренние проемы которого заполняются звукопоглощающим материалом. Проставка представляет собой сварную конструкцию и служит для забора выхлопных газов, идущих на обогрев всасывающего тракта.

Шумоглушитель пластинчато-щелевого типа предназначен для снижения уровня шума от выхлопных газов двигателя.

Сварная конструкция шумоглушителя состоит из каркаса, щитов (панелей) и пластин. К внутренним сторонам каркаса крепятся пластины, образующие щели, через которые проходят выхлопные газы,

Пластина имеет обтекаемую форму. Сварной каркас пластины выполнен из гнутых профилей и обшит с двух сторон перфорированным стальным листом. Пространство между листами обшивки заполнено звукопоглощающим материалом.

В проемы каркаса шумоглушителя вставлены и приварены щиты. Каждый щит с наружной стороны обшит стальным листом, а с внутренней - стальным перфорированным листом. Между листами обшивки располагаются звукоизоляционные маты. В выхлопной шахте устанавливаются два шумоглушителя.

Блок маслоохладителей предназначен для охлаждения масла, циркулирующего в системах смазки и уплотнения агрегата.

Компоновка ГПА-Ц-16 предусматривает установку двух блоков маслоохладителей: одного - для охлаждения масла, циркулирующего в системе смазки двигателя НК-16СТ, другого - в системе смазки и уплотнения нагнетателя.

Блок маслоохладителей состоит из поддона с четырьмя опорами, на которых устанавливаются маслоохладители (по два в каждом блоке), По периметру поддона привариваются контейнер блока маслоохладителей, состоящий из каркаса со щитами и жалюзи, а также крыши. В каждом блоке имеется по четыре осевых вентилятора типа 06-300.

В качестве маслоохладителей применены аппараты типа:

АВМ-Г-9-6-БЗ-В ОСТ 26-02-2018-77.

8-8-3

Блок маслоохладителей работает следующим образом: атмосферный воздух вентиляторами блока засасывается и продувается через аппараты АВМ, отбирая тепло с поверхности оребрения труб, а затем подается во внутрь контейнера и через жалюзи выбрасывается в атмосферу. Открытие жалюзи происходит за счет наличия избыточного давления (поддува) в объеме контейнера блока маслоохладителей, создаваемого вентиляторами. Поддержание требуемой температуры масла происходит автоматически при помощи регуляторов температуры и за счет включения или выключения соответствующего вентилятора.

Блок вентиляции предназначен для размещения оборудования, обеспечивающего вентиляцию отсека двигателя турбоблока и просос атмосферного воздуха через маслоохладители при отсутствии электроэнергии.

Блок вентиляции включает каркас, вентиляторы, патрубок и заслонки с гидроприводом, состоящим из гидроцилиндра, гидрораспределителя, соединительных шлангов, системы тяг, компенсатора и переходников.

Каркас блока - это сварная конструкция из профильного проката. В стенке со стороны ВОУ имеется проем для соединения внутреннего пространства блока вентиляции со всасывающим трактом двигателя через гибкий переходник, устанавливаемый при монтаже агрегата. С этим проемом соединен всасывающий патрубок вентилятора, а в свободной части проема установлены специальные заслонки. В проемах противоположной стенки установлены шесть щитов с жалюзи. Проемы каркаса со стороны маслоохладителей свободны.

Вентиляторы служат для подачи очищенного воздуха, отбираемого из шумоглушителя ВОУ, в отсек двигателя. Поворотные заслонки предназначены для открытия или закрытия люка, соединяющего блок вентиляции с всасывающим трактом двигателя. Управление заслонками производится при помощи гидропривода и системы тяг и рычагов.

Схема работы блока вентиляции в нормальном и аварийном (при отсутствии электроэнергии) режимах представлена на рис. 5.

В нормальном режиме работы блока вентиляции 3 воздух из атмосферы засасывается осевыми вентиляторами, проходит через маслоохладители 5 и через жалюзи в блоках вентиляции и маслоохладителей выбрасывается наружу. Жалюзи открыты под воздействием избыточного давления внутри блоков. Заслонки 6 в этом случае закрыты и отсекают блок вентиляции от всасывающего тракта двигателя. Центробежный вентилятор 4 забирает очищенный после ВОУ воздух из шумоглушителя 7 и подает его в отсек двигателя 8. В аварийном режиме работы заслонки поворачиваются на 90 0 и блок вентиляции соединяется со всасывающим трактом двигателя. Воздух из атмосферы за счет разрежения, создаваемого двигателем в блоках вентиляции и маслоохладителей, просасывается через вентиляторные отверстия, через аппараты воздушного охлаждения масла и затем через открытые заслонки в блоке вентиляции поступает на вход в двигатель. Жалюзи 1 в блоках маслоохладителей и вентиляции при этом закрыты. Вентиляция отсека двигателя в турбоблоке в этом случае осуществляется за счет прососа воздуха из турбоблока через центробежный вентилятор и далее на вход в двигатель. В турбоблоке создается разрежение и атмосферный воздух засасывается в те вентиляционные окна, через которые в нормальном режиме работы агрегата происходит выброс воздуха. В аварийном режиме работы агрегата вентиляция отсека двигателя осуществляется неочищенным воздухом.

Блок маслоагрегатов предназначен для размещения маслоагрегатов и арматуры масляной системы, что позволяет производить их безопасное обслуживание при работе газоперекачивающего агрегата. Блок маслоагрегатов состоит из каркаса сварной конструкции, к которому при помощи специальных прижимов прикреплены щиты (панели). Для вентиляции блока в нем предусмотрен вентилятор.

Блок автоматики служит для размещения приборных щитов и другого оборудования системы автоматики. Блок автоматики состоит из каркаса и крыши. К каркасу при помощи специальных прижимов прикреплены щиты (панели). Крыша служит опорной поверхностью блока маслоохладителей.

Блок фильтров топливного газа предназначен для очистки природного газа от возможных загрязнений в трубопроводах между станционным блоком подготовки топливного газа и входом в двигатель, а также при нарушении работы системы подготовки топливного газа.

Блок состоит из двух фильтров, установленных на раме. Конструкция блока фильтров позволяет включать в работу фильтры как поочередно, так и одновременно оба.

Фильтр топливного газа состоит из корпуса, фильтрующего элемента, каркаса и крышки. Степень фильтрации топливного газа10 мкм.

Блок пожаротушения служит для размещения установки автоматического газового пожаротушения УАГЭ-8, вытяжного вентилятора, арматуры и других устройств. Выход огнегасящего вещества производится через штуцера в боковых стенках отсека.

Автоматическая система пожаротушения обеспечивает пожарную защиту отсеков двигателя и нагнетателя за счет своевременного обнаружения очага загорания и последующего подавления его путем автоматической подачи огнегасящего вещества. В качестве огнегасящего вещества применен хладон 114В2. Полный заряд хладона составляет 480 кг, при этом рабочий и резервный заряды - по 240 кг. Давление хладона в баллонах при температуре 25 0 С составляет 12,5 МПа.

Для обнаружения пожара и выдачи команды в систему управления в отсеках двигателя и нагнетателя установлены соответствующие датчики.

При возникновении пожара в отсеке двигателя автоматика системы пожаротушения выдает команду на выпуск хладона через 5-10с после прохождения сигнала. Эта задержка устанавливается для исключения влияния вентиляции отсека двигателя и выброса воздуха из клапанов перепуска воздуха на процесс тушения пожара.

При возникновении пожара в отсеке нагнетателя команда на выброс хладона происходит немедленно.

Нагнетатель НЦ-16-76

Нагнетатель состоит из следующих основных частей (рис. 6): наружного корпуса 1, который конструктивно представляет собой стальной кованый цилиндр. К цилиндру с внешней стороны приварены стальные кованые патрубки (всасывающий и нагнетательный). К нижней части цилиндра приварены опорные лапы, а в верхней части - опорные лапы под два гидроаккумулятора. В нижней части корпуса параллельно оси нагнетателя выполнены шпоночные пазы для фиксации нагнетателя от поперечных смещений после центровки с ротором свободной турбины двигателя НК-16СТ. С обоих торцов корпус закрыт стальными коваными крышками 11, 18, которые фиксируются в корпусе разрезными стопорными кольцами 14, 10 и кронштейнами 17. Внутри наружного корпуса расположен внутренний корпус 32. К внутреннему корпусу крепится единственная в проточной части горизонтально-разъемная деталь, нижняя часть обратного направляющего аппарата 30. Внутренний корпус состоит из камеру всасывания Б, диафрагмы 31, диффузоров 29, входного направляющего аппарата (НА) 33 и обратного НА 30. В нижней части внутреннего корпуса закреплены ролики, на которых внутренний корпус вкатывается в наружный.

В нагнетателе предусмотрены герметизация и уплотнение внутренних полостей проточной части и торцовых крышек 11, 18, что осуществляется при помощи резиновых уплотнительных колец 2 и 3, а также узла лабиринтного уплотнения.

Конструктивно узел выполнен следующим образом: к торцевой крышке со стороны нагнетателя крепится улитка 28, которая совместно с внутренней частью торцевой крышки образует сборную камеру А с радиальным выходом. К улитке 28 крепится втулка 15, образующая с думмисом 16 лабиринтное уплотнение. Переднее уплотнение рабочих колес и межступенчатое уплотнение также лабиринтного типа. Ротор 5 представляет собой ступенчатый вал с напрессованными на него двумя рабочими колесами 13, 14, думмисом 16 и диском упорного подшипника 28, который крепится на валу ротора при помощи гайки 24. На приводном конце вала расположены детали зубчатой муфты 6. Рабочие колеса паяной конструкции изготовлены из нержавеющей стали и состоят из основного и покрывного дисков. Ротор установлен на двух подшипниках скольжения -опорном 4 и опорно-упорном 27.

Думмис 16 предназначен для уменьшения осевого усилия на опорно-упорный подшипник нагнетателя. Для уменьшения осевых нагрузок на опорно-упорный подшипник полость всасывания Б соединена с задуммисной камерой В внешним трубопроводом. Для выравнивания давления газа в концевых уплотнениях они соединены между собой внешней трубой. После сборки ротор подвергается динамической балансировке. Уплотнение ротора нагнетателя состоит из концевого уплотнения 19, представляющего собой щелевые масляные уплотнения с плавающими кольцами, и лабиринтного уплотнения.

Подшипники крепятся к торцевым крышкам 11, 16 через обоймы уплотнений 19 и закрыты кожухами 8, 26. К кожуху 26 подшипника 27 со стороны нагнетателя крепится блок маслонасосов, который состоит из шестеренчатого насоса 23 системы смазки и трехвинтового насоса 22 системы уплотнения.

Для замера вибрации ротора на торцах подшипников установлены датчик вибрации 7 и датчик осевого сдвига ротора 20.

Система смазки и уплотнения агрегата

Система смазки и уплотнения агрегата включает в себя две автономные системы: смазки и уплотнения нагнетателя; смазки двигателя НК-16СТ.

В каждой системе имеются свои бак, насосы, охладители, фильтры и приборы автоматики.

Система смазки нагнетателя обеспечивает подачу масла для смазки и охлаждения двух опорных и одного упорного подшипников нагнетателя, а также торсионного (промежуточного) вала, передающего вращение от двигателя к нагнетателю.

Система уплотнения предназначена для предотвращения прорыва сжимаемого газа из нагнетателя в контейнер турбоагрегата,

В системе смазки нагнетателя масло забирается из бака (рабочая емкость 3,5 м 3)через заборный фильтр основным (шестеренчатым) насосом с приводом от нагнетателя или пусковым насосом (винтовым) с электроприводом и по напорным линиям подается в аппараты воздушного охлаждения. Пройдя через аппараты воздушного охлаждения, масло направляется в регулятор температуры, который поддерживает заданную температуру после себя путем частичного перепуска масла по байпасной линии. Температура настройки 45 0 С. При достижении этой температуры перепуск масла уменьшается и увеличивается подача через аппараты. После регулятора масло подается в фильтры. Охлажденное и очищенное масло поступает в коллектор смазки нагнетателя. Из коллектора часть масла направляется в систему уплотнения, а остальная часть на смазку подшипников нагнетателя и торсионного вала. Регулирование давления в коллекторе производится редукционным клапаном за счет частичного сброса масла в бак. С точек смазки нагнетателя масло сливается в бак. В баке установлены сигнализаторы уровня, предназначенные для контроля и выдачи команды на пополнение бака маслом. Предпусковой разогрев масла в баке производится электронагревателями при включенном пусковом насосе.

Система уплотнения нагнетателя

Масло в систему уплотнения нагнетателя подается основным (винтовым) насосом из системы смазки нагнетателя или пусковым (винтовым) насосом с электроприводом из бака и по напорным линиям направляется в фильтры высокого давления. Из фильтров масло направляется в два проточных гидроаккумулятора, предназначенных для подачи масла в уплотнения при аварийных остановках агрегата. Из гидроаккумуляторов масло направляется в уплотнения нагнетателя и на регуляторы перепада давления РПД 1 и РПД 2. Регуляторы перепада давления поддерживают постоянное превышение давления масла над газом на всех режимах работы агрегата (0,15 ¸ 0,2 МПа) за счет изменения сброса (слива) части масла, подаваемого в систему уплотнения. В уплотнениях нагнетателя масло разделяется на два потока:

* большая часть масла под действием перепада давления между маслом и атмосферой проходит по зазору между уплотнительными кольцами и ротором в сторону свободного слива, где смешивается с маслом, отводимым от подшипников и сливается в бак;

* меньшая часть масла под действием перепада давления между маслом и газом проходит по зазору между уплотнительными кольцами и ротором в сторону газовой полости нагнетателя, смешиваются в камере "масло-газ" с газом и под давлением направляется в маслоотводчики. В маслоотводчике масло частично освобождается от газа, а затем направляется в дегазатор, где окончательно освобождается от газа, и без давления сливается в бак. Газ из дегазатора выбрасывается в атмосферу по трубке суфлирования.

Пусковые насосы предназначены для создания давления в системе смазки и уплотнения нагнетателя во время пуска и остановки агрегата, а также при подготовке системы к запуску. Отключение пусковых насосов производится при достижении рабочих параметров основными насосами по оборотам двигателя НК-16СТ.

Система обогрева ГПА

Система обогрева предназначена для разогрева агрегата в холодное время года перед пуском и для обеспечения нормальных температурных условий для работы приборов и оборудования, установленных в отсеках агрегата. Обогрев агрегата осуществляется горячим воздухом, отбираемым от работающего двигателя НК-16СТ за компрессором высокого, давления (T = 280 0 С, Р = 1,0 МПа). Отбираемый от двигатели горячий воздух поступает в станционную систему обогрева, которая объединяет в единую сеть системы обогрева всех агрегатов, установленных на КС. Из станционной системы горячий воздух подводится к каждому ГПА для обогрева блока маслоагрегатов, отсека двигателя и нагнетателя, передней опоры двигателя и дозатора газа ДГ-16. На трубопроводе отбора воздуха от двигателя установлены обратный клапан и вентиль для предотвращения обратного течения воздуха из станционной сети в неработающий двигатель.

В блоке автоматики и блоке пожаротушения для обеспечения необходимых температурных условий работы приборов (не ниже 18 0 С) на трубопроводах обогрева установлены регуляторы температуры РТ-П25-1.

Обогрев ГПА при отсутствии в станционной сети горячего воздуха производится от моторных подогревателей типа УМП-350.

Система подогрева циклового воздуха

Система подогрева циклового воздуха предназначена для предотвращения обледенения всасывающего тракта двигателя НК-16СТ в диапазоне температур атмосферного воздуха от +4 0 С до -10 0 С. Подогрев циклового воздуха осуществляется за счет подачи на вход воздухоочистительного устройства горячих газов из выхлопной шахты агрегата.

Горячие газы эжектируются сжатым воздухом компрессора низкого давления двигателя. После выравнивания потока в камере смешения эжектора смесь подается в общий коллектор. Затем горячая газовоздушная смесь направляется на распределительную решетку, установленную на входе в воздухоочистительное устройство.

Важная информация

ГК ТРЭМ Инжиниринг

ТРЭМ-МОДЕКОМ

Российские разработчики сухих газодинамических уплотнений

КРАТКОЕ ОПИСАНИЕ

СИСТЕМЫ ГАЗОДИНАМИЧЕСКИХ УПЛОТНЕНИЙ

НАГНЕТАТЕЛЯ ГПА-Ц16

Вашему вниманию предлагается краткое описание системы газодинамических уплотнений (СГДУ) для нагнетателей газоперекачивающих агрегатов (ГПА) мощностью 16МВт.

Использование СГДУ на несколько порядков уменьшает потери перекачиваемого газа, исключает применение масла для уплотнений и попадание масла в проточную часть нагнетателя. СГДУ могут устанавливаться в новые нагнетатели и в нагнетатели НЦ-16, эксплуатирующиеся в составе ГПА-Ц16 производства Сумского НПО им. Фрунзе.

В связи с тем, что нагнетатели ГПА-Ц16 имеют несколько вариантов конструктивного исполнения крышек, ЗАО "ТРЭМ-Модеком" до начала работ производит измерение мест под установку патронов уплотняющих на конкретном агрегате.

Возможны два варианта комплектации системы:

С использованием импортной контрольно-регулирующей аппаратуры и частично импортной арматуры.

С использованием отечественной арматуры и контрольно-регулирующей аппаратуры.

1. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ И ПАРАМЕТРЫ

Система газодинамических уплотнений состоит из двух патронов уплотняющих, установленных в нагнетателе, стойки управления и трубопроводов, соединяющих нагнетатель со стойкой.

1.1 Основные характеристики и параметры СГДУ приведены в таблице 1.

Таблица 1

|

Наименование |

Единица измерения |

Значение |

|

1. Давление уплотняемого газа (изб) 2. Частота вращения ротора нагнетателя номинальная пределы изменения 3. Газ, подаваемый на рабочую ступень патрона – отбираемый из нагнетательного коллектора газ (за краном №2) 3.1 Давление на входе в стойку управления (изб) 3.2 Температура на входе в стойку, не более 3.3 Расход (на два патрона), не более 3.4 Давление перед рабочей ступенью 3.5 Размер частиц механических примесей в газе на входе в патрон не более 3.6 Номинальная утечка газа через I ступень патрона, не более 4. Разделительный (затворный) газ – воздух 4.1 Давление на входе в стойку (изб) 4.2 Температура на входе в стойку, не более 4.3 Расход (на два патрона), не более 4.4 Давление на входе в патрон (изб) 5. Максимальная допустимая для патрона двойная амплитуда радиальной вибрации ротора 6. Максимальное допустимое осевое смещение роторной части патрона относительно статорной |

кгс/см 2 o C |

500,0 на 0,5-1,0 кгс/см 2 выше давления уплотняемого |

1.2 Параметры, по которым предусматривается предупредительная

(предаварийная) сигнализация:

Утечка газа через рабочую ступень каждого патрона выше, ниже нормы;

Разность между давлением газа, подаваемого на рабочую ступень и давлением уплотняемого газа ниже нормы;

Перепад давлений на фильтрах газа и воздуха выше нормы: - концентрация метана в разделительном воздухе выше нормы; - давление разделительного воздуха ниже нормы.

1.3 Параметры, по которым предусматривается аварийная защита:

Давление утечки газа через рабочую ступень каждого патрона аварийное;

Концентрация метана в разделительном воздухе аварийная;

Давление разделительного воздуха аварийное;

Значения уставок предупредительной сигнализации и аварийных защит

уточняются на стадии разработки технического задания.

2. ОСОБЕННОСТИ КОНСТРУКЦИИ

2.1 Особенность данных газодинамических уплотнений состоит в том, что они содержат две последовательно расположенные уплотнительные ступени. Первая ступень по ходу газа – рабочая, вторая – страховочная. Основные элементы уплотнительной ступени: вращающийся твердосплавный диск и неподвижное графитовое кольцо.

Производством ЗАО "ТРЭМ-Модеком" освоено изготовление нереверсивных

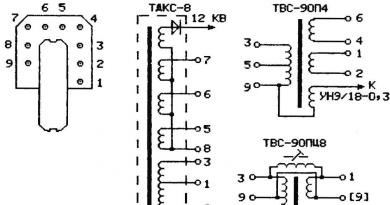

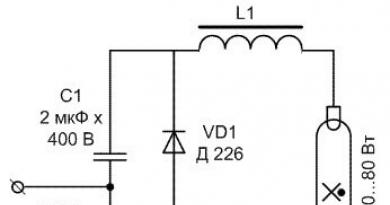

Описание приводится в соответствии со схемами Приложение Б19, Б20, Б23, Б24.

Агрегат ГПА-Ц-16 является автоматизированной установкой с газотурбинным одноконтурным двухвальным приводом с независимой свободной турбиной (НК-16СТ) номинальной мощностью 16 МВт, с центробежным нагнетателем НЦ-16 производства ОАО «Сумское НПО им. М.В. Фрунзе»

Центробежный нагнетатель НЦ-16 состоит из корпуса и сменной проточной части. Система смазки нагнетателя циркуляционная масляная под давлением с воздушным охлаждением, система уплотнения нагнетателя гидравлическая масляная, щелевая с плавающими кольцами.

На 2 ступени компримирования ДКС установлены сменные проточные части СПЧ-16/76-2,0М1 производства ОАО «Казанькомпрессормаш» г. Казань с номинальной степенью повышения давления 2,0.

На 1 ступени компримирования ДКС на ГПА № 6 установлена сменная проточная части СПЧ-16/56-1,7 производства ОАО «Казанькомпрессормаш» г. Казань с номинальной степенью повышения давления 1,7.

В 2012 г. после проведенной реконструкции на ГПА №№ 7, 8, 9, 10 установлены компрессоры 294ГЦ2-460/18,5-41 производства ОАО «Сумское НПО им. М.В. Фрунзе» с номинальной степенью повышения давления 2,2.

Технические характеристики агрегата представлены в таблице 11.2.

Газоперекачивающий агрегата ГПА-Ц-16 состоит из отдельных функционально завершенных блоков и сборочных единиц полной заводской готовности, стыкуемых между собой на месте эксплуатации.

В состав ГПА входят: турбоблок (отсек двигателя, отсек нагнетателя), блок систем обеспечения (отсек автоматики, отсек маслоагрегатов, отсек пожаротушения), воздухоочистительное устройство (ВОУ), шумоглушители всасывающего тракта, всасывающая камера, промежуточный блок, блок маслоохладителей, выхлопной диффузор, выхлопная шахта, шумоглушители выхлопного тракта.

Технологическая обвязка ГПА-Ц-16 с установленной запорно-регулирующей арматурой обеспечивает подачу газа с входного коллектора на вход нагнетателя, с нагнетателя после компримирования в пусковой контур или в выходной коллектор (в зависимости от режима работы), подвод пускового и топливного газа к газотурбинному приводу НК-16СТ, защиту нагнетателя от помпажа, сброс газа с технологических трубопроводов при остановке ГПА.

Для обеспечения газоперекачивающих агрегатов топливным и пусковым газами предусмотрен отдельно стоящий блок-бокс фильтров газа (БФГ). Блок-бокс оборудован фильтрами топливного, пускового газа и запорной арматурой.

Состав и назначение запорно-регулирующей арматуры технологической обвязки ГПА приведены в таблице 3.5.

Режимы запуска, остановки ГПА, работы на кольцо и в магистраль, противоаварийная защита, регулирование оборотов и антипомпажное регулирование, дистанционное управление запорно-регулирующей арматурой и исполнительными механизмами реализуются в автоматическом режиме, системой автоматического управления ГПА МСКУ 4510, расположенной в отдельно стоящем блок-боксе.

Перечень блокировок и сигнализации ГПА приведены в таблице 5.4.

Значения контролируемых параметров и функции управления выводятся на автоматизированное рабочее место (АРМ) оператора, установленное в операторной ПЭБ ДКС.

Эксплуатация ГПА должны производиться в соответствии с 1.4300.4.0000.000 ИЭ «Инструкция по эксплуатации агрегата газоперекачивающего ГПА-Ц-16» и «Руководством по технической эксплуатации двигателя НК-16СТ». Последовательность работ при пуске, остановке и выводе в ремонт ГПА представлены в Приложении А13.

Таблица 3.5 - Назначение и краткая характеристика запорно-регулирующей арматуры технологической обвязки ГПА

| №№ п/п | Наименование оборудования | Номер позиции по схеме, индекс | DN, мм | Тип привода | Назначение | Управление | Примечание |

| Кран шаровой | Пневмогидро-привод | Отсекающий входной кран. Перекрывает входной коллектор ЦБН ГПА | При работе агрегата открыт | ||||

| Кран шаровой | Пневмопривод | Установлен на обводной линии крана № 1. Служит для продувки и заполнения контура нагнетателя ГПА перед пуском | Управляется автоматически САУ ГПА, имеет дополнительно ручное (местное) управление | При работе агрегата закрыт | |||

| Кран шаровой | 4р | Ручной | Дублирующий кран. Установлен на обводной линии крана № 1 последовательно с краном № 4 | Местное управление | При работе агрегата открыт | ||

| Кран шаровой | Пневмогидро-привод | Отсекающий нагнетательный кран. Перекрывает выходной коллектор ЦБН ГПА | Управляется автоматически САУ ГПА, имеет дополнительно ручное (местное) управление | При работе агрегата на режиме «Магистраль» открыт | |||

| Клапан (затвор) обратный | ОК2 | - | Служит для предотвращения обратного потока газа в сторону ЦБН со стороны выходного коллектора | - | - | ||

| Кран шаровой | Пневмопривод | Свечной кран. Предназначен для продувки ЦБН ГПА при пуске и стравливания газа из контура нагнетателя при остановке | Управляется автоматически САУ ГПА имеет дополнительно ручное (местное) управление | При работе агрегата закрыт. Участвует в аварийной остановке | |||

| Кран шаровой | Пневмогидро-привод | Служит для работы ГПА на малое агрегатное кольцо при пуске, нормальной остановке, работе агрегата на режиме «Кольцо». При переходе ГПА из режима «Кольцо» на режим "Магистраль" остается в открытом положении | Управляется автоматически САУ ГПА при запуске, нормальной и аварийной остановке агрегата, а также имеет дополнительно ручное (местное) управление | При работе агрегата открыт | |||

| Клапан (затвор) обратный | ОК6 | - | Служит для предотвращения обратного потока газа в сторону ЦБН со стороны выходного коллектора малого станционного кольца | - | - | ||

| Клапан регулятор (ГПА 6-10) | 6р | Пневмогидро-привод | Установлен на линии крана № 6. Предназначен для предотвращения работы ГПА в помпажной зоне и защите от помпажа нагнетателя путем перепуска газа с выходного коллектора на вход ГПА 1 ступени по малому станционному кольцу | ||||

| Клапан регулятор (ГПА 1-5) | 6р | Пневмогидро-привод | Установлен на линии крана № 6. Предназначен для предотвращения работы ГПА в помпажной зоне и защите от помпажа нагнетателя путем перепуска газа с выходного коллектора на вход ГПА 2 ступени по малому станционному кольцу | Управляется автоматически системой антипомпажного регулирования на базе МСКУ-4510, а также имеет ручное (местное) управление | При работе агрегата обычно закрыт. Открывается автоматически для защиты от помпажа нагнетателя | ||

| Кран шаровой (вентиль) | 5-1 | Ручной | Служит для сброса остаточного давления участка трубопровода между обратным клапаном № ОК6 и краном № 6 с целью предотвращения прорыва газа) | Местное управление | При работе агрегата закрыт | ||

| Кран шаровой (вентиль) | 5-2 | Ручной | Служит для сброса остаточного давления участка трубопровода между обратным клапаном № ОК2 и краном № 2с целью предотвращения прорыва газа) | Местное управление | При работе агрегата закрыт | ||

| Кран шаровой (БФГ) | Пневмопривод | Свечной кран. Служит для продувки трубопровода и фильтров топливного газа при запуске ГПА и стравливание газа из трубопровода и фильтров после остановки ГПА | Управляется автоматически САУ ГПА, имеет дополнительно ручное (местное) управление | При работе агрегата закрыт | |||

| Кран шаровой (БФГ) | Пневмопривод | Свечной кран. Служит для продувки трубопровода и фильтра пускового газа при запуске ГПА и стравливание газа из трубопровода и фильтров после остановки ГПА | Управляется автоматически САУ ГПА, имеет дополнительно ручное (местное) управление | При работе агрегата закрыт | |||

| Кран шаровой (БФГ) | Пневмопривод | Отсечной кран. Установлен на трубопроводе подвода пускового газа к двигателю НК-16СТ для раскрутки ВС (воздушного стартера) на пуске ГПА. Служит для подачи и отключения подачи пускового газа | Управляется автоматически САУ ГПА, имеет дополнительно ручное (местное) управление | При работе агрегата закрыт | |||

|

просмотров

Сохранить в Facebook

Сохранить в Одноклассники

Сохранить ВКонтакте

Вам также может понравиться |