Как правильно поставить роликовый подшипник. Установка роликового подшипника

ОБЩИЕ ПРАВИЛА УСТАНОВКИ и ДЕМОНТАЖА ПОДШИПНИКОВ

Знание дела и профессионализм персонала Работы по установке подшипников

должны выполнятся вдали от машин, производящих металлическую стружку и отработанное масло со сттружкой Обеспечение необходимым инструменто, приспособлениями и материалами Наличие и соблюдение инструкций, чертежей и технологий Проверка точности размеров и форм всех деталей, сопряженных с подшипниками

Детали подшипникового узла должны быть тщательно очищены Заводскую упаковку подшипников

необходимо снимать непостедственно перед их установкой в узел При необходимости подшипники

промыть в соответствующем растворе и тщательно просушить (расконсервировать) Хранение подшипников

посл расконсервации без защиты от коррозии более двух часов не допускается Перед установкой посадочные поверхности подшипника

, вала и корпуса должны быть смазаны тонким слоем смазочного материала При установке и демонтаже детали подшипника

не должны подвергаться прямым ударам Категорически запрещается проводить установку или демонтаж

с предачей солы с одного кольца подшипника

на второе через тела качения

МТС Восток является официальным представителем Европейской Подшипниковой Корпорации, объединяющей крупный часть подшипниковых заводов России и Казахстана.

Мы - одна из немногих компаний в Самаре, которые создают свои складские запасы исключительно новейшими заводскими подшипниками

.

Цены на нашу продукцию также совершенно прозрачны - при формировании прайс - листа мы отталкиваемся от прайсов заводов - производителей подшипников

и готовы предоставлять своим лучшим клиентам минимальные наценки, транспортные лишь покрывающие наши расходы и затраты на обслуживание склада.

Наши клиентки - магазины автозапчастей, индустриальные предприятия, коммунальные и ремонтно - эксплуатационные службы доверяют нам комплексное снабжение подшипниками

, приводными роликовыми цепями, съемниками, ремешками, сальниками, конвейерными лентами и другими резино - техническими продуктами.

Подшипники

скольжения разделяют: в зависимости от формы подшипникового отверстия: одно - или многоповерхностные, со смещением поверхностей (по направлению вращения) или без (для сохранения возможности противоположного вращения), со смещением или без смещения фокуса (для последней установки валов после монтажа) ;

по направлению восприятия нагрузки: радиальные осевые (настойчивые, подпятники), радиально - настойчивые;

по конструкции: неразъемные (втулочные;

в основном, для I - 1), разъемные (состоящие из туловища и покрышки;

в главном, для целых, кроме I - 1), вмонтированные (рамок, образующие одно целое с картером, рамой или станиной машины) ;

по количеству масляных клапанов: с одним клапаном, с несколькими клапанами;

по возможности регулирования: нерегулируемые, регулируемые.

Гидравлические инструменты: Гидрораспор.

Применяется для установки крупногабаритных тяжело нагруженных подшипников

(с диаметром отверстия более 300мм).

С поддержкой него создается высокая масляная пленка (0, 02 ...

0, 03мм) между посадочными поверхностями под давлением, превышающим нормальное более чем в 2...

3 разочка.

В итоге сила напрессовки на коническую шейку авла резко снижается.

Также легко происходит демонтаж.

Примненяется для подшипников

с коническим отверстием.

Гидравлическая гайка.

Применяется для установки и демонтажа подшипников

обычного и огромного величин с коническим отверстием.

Заключается из двух главных доль: стойкого кольца с духовной резьбой и кольцевой канавкой на торце и кольцеобразного поршня, вставленного в кольцо.

При нагнетании масла а камеру тонкого давления сила скоторой поршень выталкивается из кольца, достаточна для установки подшипника

или его демонтажа.

Входы масляных канавок соединяют два резьбовых отверстия: одно отверстие расположено в боковом торце, второе - на внешней цилиндрической поверхности гайки.

[ править ] Литература конструктора - машиностроителя: В 3 т.

/ Под ред.

Н. Жестковой.

- 8-е изд., перераб. и доп..

- лю.

: Машиностроение, 2001.

- Т.

- 912 с.

- ISBN 5 - 217 - 02964 - 1 (5 - 217 - 02962 - 5), ББК 34.42я2, УДК 621.001 .66 (035) Ничипорчик С.

Н., Корженцевский М.

, Калачев В.

Ф. и др.

Маковица 13.

Подшипники

скольжения // Детали автомобилей в образцах и задачках: [ Учеб.

пособие ] / Под всеобщий.

ред.

Н. Ничипорчика.

- 2-е изд.

- Мн.

: Выш. школа, 1981.

- 432 с.

- ISBN ББК 34.44 Я 73, УДК 621.81 (075.8) Леликов О.

П. Основы расчета и проектирования деталей и узелков автоматов.

Конспект лекций по курсу "Детали машин".

- лю.

: Машиностроение, 2002.

- 440 с.

- ISBN 5 - 217 - 03077 - 1, УДК 621.81 .001 .66, ББК 34.42 Иосилевич Г.

Б. Детали машин: Учебник для студентов машиностроит. мастер.

вузов.

- лю.

: Машиностроение, 1988.

- 368 с.

- ISBN 5 - 217 - 00217 - 4, УДК 62 - 2 (075.8), ББК 34.44

Подшипники – специальные детали для поддержания работоспособности и фиксации вращающихся узлов. Область их применения касается всего, где есть вращение и сопряжение. Велосипед не остался в стороне, ведь, по сути, это полноценный транспорт со всеми его особенностями.

Подшипники для велосипеда устанавливаются во всех его частях, которые вращаются, меняют положение и находятся под нагрузкой. Их можно встретить в устройстве приводного механизма – каретке, втулках колес, и более сложных устройствах – трещотках, переключателях, задних амортизаторах.

Виды велосипедных подшипников

По типу конструкции детали разделяются на два типа: качения и скольжения.

Подшипники качения представляют собой две сопряженные детали с канавками, в которые вставляются тела качения – шарики. Их равномерное распределение позволяет максимально снизить трение в узле и, соответственно, продлить срок службы всего подшипника. Фиксацию положения шариков обеспечивают специальные перегородки – сепараторы. Простые детали без перегородок потребуют более частой регулировки.

Сепарированный шариковый подшипник

Используются на велосипеде в подвижных узлах, где требуется высокая стойкость к нагрузкам на истирание и давление и не допускается проскок – рулевая колонка, втулки, каретка. Могут устанавливаться и в сложных механизмах – шарнирные узлы амортизатора и ролики переключателя.

Подшипники скольжения – бесшариковые детали. Представляют собой два элемента, вращение которые происходит относительно друг друга по касательной. Материалы для изготовления – бронза, стальные сплавы, металлопласты и все, которые имеют низкий коэффициент трения.

По сравнению с подшипниками качения менее стойкие к истиранию, так как две детали взаимодействуют друг с другом напрямую. Износ провоцирует появление зазора, который вызывает люфт. Из-за этого чаще требуется периодическая замена всего узла или изношенных компонентов, а также регулировка.

Данный вид используется в кареточных узлах бюджетных моделей, на роликах переключателей

Подшипники качения на велосипедах разделяются на два типа: конус-чашечные и промышленные.

Первые – насыпные подшипники – детали открытого типа. Представлены чашкой, в которой по желобку распределены шарики, зафиксированные при помощи конусной гайки. Корпус прессуется непосредственно в саму деталь – рулевую колонку или кареточный стакан.

Пром подшипники – закрытые детали, целиком вставляются в подвижный узел. В этом их принципиальное отличие от насыпных. Система защищена от попадания влаги и грязи, благодаря чему срок службы дольше по сравнению с конус-чашечными конструкциями.

Преимущества подшипников качения насыпного типа:

- простота съема и установки;

- можно отрегулировать в полевых условиях;

- допустимо менять компоненты по отдельности.

К недостаткам относятся частая настройка и необходимость очищать от попавшей пыли и грязи.

Пром подшипники не требуют регулировки, смазки и чистки. Расположение шариков, количество смазывающего материала в закрытом корпусе сохраняются постоянными. Внутрь картриджа не попадает вода и абразив.

Промы ставятся на велосипеды для агрессивной езды

Тем не менее, если подшипник износился, его понадобится заменить целиком. Вдали от цивилизации сделать это проблематично. Цена «промов» существенно выше по сравнению со стоимостью на насыпные.

Отдельно стоит отметить керамические и керамо-металлические подшипники. Они полностью или частично выполнены из керамики, благодаря чему стойкость к коррозии у них выше по сравнению с металлическими аналогами. Кроме этого, они лучше выдерживают температурные перепады. Детали этого типа устанавливают на велосипеды высокого класса.

Обслуживание и замена подшипников каретки

Периодическая очистка, смазка и замена изношенных деталей позволит избежать внезапных проблем с движением на велосипеде. Признаки неисправного состояния каретки:

- «зажимы» в педалях – затрудненное вращение или провороты;

- болтаются шатуны;

- хрусты.

Для снятия шатунов и кареточных чашек понадобятся специальные инструменты – съемники и внутренний шестигранный ключ. Процесс демонтажа выглядит следующим образом:

1. Перевернуть и зафиксировать велосипед.

2. Открутить гайки-фиксаторы полым ключом. Можно воспользоваться и молотком с зубилом, правда, гайки нужно выбивать аккуратно, чтобы не повредить шатуны.

3. При помощи съемника скрутить их с оси. Здесь потребуется значительное усилие.

4. Кареточным съемником вытащить чашки из стакана. Первой выкручивается чашка со стороны, противоположной звездам. Затем извлечь ось.

5. Вынуть подшипники, осмотреть и заменить поврежденные детали.

6. Очистить в керосине, установить на место и смазать. При установке внимательно следим за положением: с одной стороны подшипник ставится шариками наружу, с другой – внутрь.

После замены, очистки и смазки собрать каретку в обратном порядке. После затяжки шатунов проверить их вращение: отсутствие усилия и провороты говорят о том, что нужно подтянуть чашки, и наоборот. В этих случаях придется повторить разборку и регулировку.

Пром подшипники устанавливаются сразу, регулировка не требуется.

Разборка и замена подшипников на передней вилке

Износ шарнирного узла вилки проявляется в люфтах, тяжелом ходу руля и посторонних звуках из колонки. Откладывать проблему в долгий ящик не рекомендуется, ведь исправность рулевого управления наряду с тормозами – гарантия безопасности.

Как поменять подшипник вилки? На первый взгляд, подобраться к нему непросто. Узел надежно запрессован и скрыт в рулевом стакане. Однако на практике все выглядит просто:

- Перевернуть велосипед и открутить переднее колесо.

- Поставить байк в обычное положение и вытащить руль с выносом (понадобится гаечный ключ или шестигранник для внутренней гайки).

- Скрутить контргайку при помощи разводного ключа и вытащить стопорную шайбу.

- Выкрутить чашку.

- После демонтажа корпуса аккуратно вынуть сам подшипник. Детали на вилках большинства велосипедов не оснащены сепараторами, поэтому следим, чтобы шарики не рассыпались.

- Внимательно осмотреть все компоненты. Ржавые, выбитые шарики обязательно заменить новыми.

- Очистить стакан, подшипник и чашку от грязи, а затем тщательно смазать.

Слева направо: снятие руля, контргайки и стопорной шайбы

Подшипниковые картриджи целиком заменяются на новые. Справедливости ради надо отметить, что частичная замена насыпных шарниров – это не есть хорошо для вилки, и рекомендуется также ставить другую деталь. При покупке нового подшипника нужно точно знать предписанные размеры – для разных вилок они могут отличаться. Если они неизвестны, деталь в магазине подбирается по старой.

Установка вилки выполняется в противоположном порядке: после впрессовки подшипника закручивается стакан, затем накидывается шайба и контргайка. Проверка затяжки стакана: при наклоне велосипеда переднее колесо должно отклоняться от прямого положения на 15 – 20 градусов. Если оно практически не сдвигается, необходимо ослабить шарнир. Большое отклонение колеса говорит о слабом затягивании, и стакан требуется подтянуть.

Замена подшипников колесных втулок

Втулка – не просто ось вращения колеса. Без встроенного шарнирного механизма усилия на нее передавались бы неравномерно, а велосипед бы не смог двигаться. Те же признаки проявляются, когда подшипники изношены.

Разобрать втулку так же просто, как вилку. Для заднего колеса процедура будет чуть сложнее, чем для переднего, так как понадобится сначала снять кассету со звездочками. На односкоростном велосипеде демонтируется стопорное колечко и сама звездочка.

В общем случае разборка выглядит следующим образом:

1. Снять колеса с дропаутов.

2. Демонтировать звезды с помощью кассетного съемника и хлыста-фиксатора. На синглспиде разомкнуть стопор отверткой или специальным разжимом.

3. Ключом на 15 открутить крепежные гайки. Для втулки заднего колеса откручивается гайка с противоположной звездам стороны.

4. Вытащить шайбы и подшипниковые узлы. Насыпные перебираются, промышленные меняются на новые.

5. Очистить детали и поменять поврежденные компоненты.

6. Вытащить оси, протереть внутренние полости втулок.

Собрать в обратном порядке. Важно правильно поставить подшипники и запрессовать конусы, так же, как это было до разборки. Ни в коем случае не допускать перекосов, детали должны ровно становиться на свои законные места. При переборке не желательно менять их местами. Это грозит люфтами и ухудшением хода колеса.

Новые подшипники заранее подбираются по старым – они должны быть такими же, какие стояли и до ремонта. Смазка – ключевой момент переборки и замены (в случае с «насыпью»). При установке «промов» сам узел смазывать не нужно, только внутренние полости втулки и ось. После монтажа проверяем работоспособность колес: плавный ход без люфта и зажимов говорит о том, что детали установлены правильно.

Заключение

Итак, велосипедный подшипник, как мы выяснили, – важнейшая деталь в каждом подвижном узле. Его исправное состояние, своевременное обслуживание и замена обеспечат хорошие ходовые характеристики и безопасность передвижения.

В первую очередь нужно убедиться, что есть подходящий новый подшипник на замену. Найти его можно по обозначению в нашем интернет-магазине – там написано, как искать и купить.

Общие рекомендации по поводу того, как заменить подшипник, касаются соблюдения чистоты и всех процедур. Сами подшипники, посадочные места, рабочее пространство и используемые инструменты должны быть чистыми, чтобы избежать загрязнения и быстрого выхода из строя. С подшипниками нужно обращаться аккуратно, чтобы не повредить их.

Как снять подшипник

Работы по замене начинаются с демонтажа старого подшипника. Желательно иметь чертежи или самостоятельно зарисовать место установки подшипника и процесс разборки, чтобы потом правильно установить новый. Определить, как демонтировать подшипник, позволяет его тип и способ монтажа.Подшипники, смонтированные с нагревом или с натягом, демонтируются с помощью съемников, механических или гидравлических . Для разных установочных конфигураций есть съемники с разным типом захвата . Если съемника нет, можно выбить подшипник с помощью молотка и бородка (или подобного инструмента), но это нужно делать очень осторожно, чтобы не повредить посадочное место. Для демонтажа внутренних колец цилиндрических роликовых подшипников предназначены нагревательные кольца .

Подшипники с коническим отверстием, смонтированные на закрепительной или стяжной втулке , демонтируются ослаблением стопорной гайки или гидравлической гайки.

Подшипники, установленные методом гидрораспора, демонтируются с помощью подачи масла насосом под давлением.

Снять корпусной подшипник проще, если корпус разъемный .

Когда старый подшипник демонтирован, его желательно промыть и осмотреть на предмет повреждений, а также изучить состояние старой смазки. В зависимости от характера обнаруженных дефектов подшипника , можно понять, из-за чего он вышел из строя. Устранив причину поломки, можно продлить срок службы нового подшипника.

Как установить подшипник

Перед установкой нового подшипника нужно проверить и обеспечить чистоту и качество посадочных мест. Внутренний диаметр подшипника должен соответствовать диаметру шейки вала, а наружный диаметр подшипника – диаметру гнезда в корпусе. Кроме того, нужно принять во внимание допуски на диаметры и установку правильного зазора или натяга. Установка комплектов спаренных подшипников требует особого внимания и следования инструкциям.

Подшипники с цилиндрическим отверстием устанавливаются на вал с нагревом или механическим методом. Нагрев подшипника на специальной плитке (для небольших размеров) или на индукционном нагревателе вызывает увеличение диаметра отверстия, позволяя посадить его на шейку вала. Механическая установка производится с помощью пресса или молотка и ударной втулки . При запрессовке подшипника на вал усилие следует прикладывать только к внутреннему кольцу, в корпус – к наружному кольцу.

Подшипники с коническим отверстием устанавливаются на вал через стяжные или закрепительные втулки (муфты), которые фиксируются стопорными гайками под накидной ключ или гидравлическими гайками , работающими с гидравлическим насосом или инжектором масла.

Как смазать подшипник

В случае смазывания в масляной ванне должен поддерживаться требуемый уровень масла.

Как проверить подшипник

Для контроля состояния подшипника есть портативные приборы , например виброручки, и стационарные системы мониторинга . Если подшипник шумит (гудит, хрустит и т.д.), перегревается, заедает или клинит, скорее всего, он критически поврежден и требует замены.

Неподвижный подшипник желательно время от времени прокручивать, особенно если на него воздействуют вибрации.

Купить лучший подшипник на замену просто – обратиться к нам. АО «БЕРГ АБ» - надежный поставщик подшипников и других компонентов промышленного оборудования.

Радиальные подшипники применяют преимущественно в парной, реже в многорядной установке.

Устанавливать нагруженные детали на одном подшипнике (рис. 774, а, б) недопустимо. Угловой зазор шариковых подшипников, составляющий даже при небольших нагрузках 1—2°, вызывает перекос установленной на подшипнике детали. При наличии изгибающего момента (вид б) условия работы шариков резко ухудшаются. Шарики перемещаются по боковым сторонам беговых дорожек, и изгибающий момент М изг от пары сил, действующих на шарики, расположенные один против другого (вид в), вызывает вследствие небольшого угла контакта β появление значительных нагрузок N, нормальных к поверхности контакта. Подшипники, работающие в таких условиях, быстро выходят из строя.

В правильных конструкциях (виды г, д) подшипники нагружены только радиальными силами.

Как правило, рекомендуется устанавливать подшипники в одном корпусе (вид е) или в частях корпуса, жестко связанных и зафиксированных один относительно другого. Если по конструктивным условиям приходится устанавливать подшипники в разных корпусах, следует применять самоустанавливающиеся подшипники (вид ж).

Для нормальной работы подшипников в парных и многоопорных установках необходимо, чтобы только один из подшипников (фиксирующий) был закреплен на валу и в корпусе. Остальные подшипники должны быть закреплены или на валу, или в корпусе и должны иметь возможность свободно перемещаться в осевом направлении, в первом случае относительно корпуса, во втором — относительно вала.

При креплении обоих подшипников и на валу, и в корпусе (рис. 775, а) необходимо точно выдержать осевые расстояния между фиксирующими элементами (в данном случае расстояние l между стопорными кольцами левого и правого подшипника). Иначе уже при первоначальной установке возможна перетяжка подшипников. При работе узел нагревается от трения (а в горячих машинах — еще от рабочего процесса машины).

Если корпус выполнен из материала с коэффициентом линейного расширения, большим, чем у материала вала, то при нагреве корпус удлиняется больше, чем вал. Если даже подшипники на холодной машине установлены правильно, то при нагреве происходит защемление подшипников.

Пусть расстояние между подшипниками l = 150 мм. Материал корпуса — алюминиевый сплав (α k = 22·10 -6). Коэффициент линейного расширения материала вала (сталь) α в = 10·10 -6 . Рабочая температура узла 100°С.

Удлинение вала на том же участке

При правильной установке (вид б) правый подшипник жестко закреплен на валу и в корпусе; левый подшипник плавающий. Внутренняя обойма его закреплена только на валу, наружная обойма может перемещаться в корпусе. Эта схема установки снижает требования к точности выполнения осевых размеров узла и устраняет влияние тепловых деформаций на его работу.

Посадку плавающих обойм в корпусе делают (во избежание нагружения тел качения при перемещениях обойм) достаточно свободной (G7, Н7, Js7).

Вариант с закреплением наружной обоймы плавающего подшипника в корпусе и с перемещением внутренней обоймы по валу (вид в) применяют реже, так как при такой установке резко (в среднем в 2—2,5 раза) сокращается поверхность, по которой перемещается подшипник, и возникает опасность смятия и разбивания посадочного пояса. При такой установке необходимо придавать посадочному поясу вала повышенную твердость.

При совместной установке шарикового и роликового подшипников (вид г) шариковый подшипник фиксирует вал. Свобода установки противоположного конца вала обеспечивается перемещением роликов по беговой дорожке наружной обоймы подшипника.

Этот способ применим при сравнительно небольших расстояниях между подшипниками. При больших смещениях, когда возникает опасность схода роликов за пределы беговой дорожки, применяют подшипники с роликами, зафиксированными буртами на обеих обоймах подшипника (вид д). Подшипник плавает в корпусе наружной обоймой.

Отступление от изложенных правил допустимо, если расстояние между подшипниками невелико, если вал и корпус выполнены из материала с примерно одинаковым коэффициентом линейного расширения и если рабочие температуры вала и корпуса приблизительно одинаковы.

Нередко внутренние обоймы подшипников крепят на валу, а наружные — фиксируют в обоих направлениях с помощью расположенных между наружными обоймами стопорных колец (вид е). При отсутствии термических деформаций такие системы работают вполне надежно. Производственные погрешности учитывают назначением гарантированного зазора s = 0,2—0,3 мм между фиксирующими элементами и наружными обоймами подшипников.

При установке с фиксацией подшипников наружными стопорами (вид ж) расширение корпуса вызывает увеличение осевого зазора в системе, т. е. опасности защемления подшипников нет. По условиям сборки эта система предпочтительнее системы вида е (возможна установка вала в корпус в сборе с подшипниками). Эти системы применяют, если нет необходимости в беззазорной фиксации вала.

В температуронезависимой системе (вид з) подшипники зафиксированы в корпусе посредством промежуточной стальной втулки, зафиксированной в корпусе кольцевым стопором. Так как коэффициенты линейного расширения материала втулок и вала одинаковы, то изменения линейных размеров корпуса при колебаниях температуры не сказываются на точности установки (если температура втулки не слишком отличается от температуры вала). Свойством температуронезависимости обладают также установки с расположением подшипников в стальных промежуточных гильзах (виды и—м).

Индивидуальная установка подшипников в гильзах (виды н, о) не является температуронезависимой. В таких случаях необходимо один из подшипников сделать плавающим (вид п).

В табл. 44 приведены примеры наиболее часто встречающихся ошибок в парной установке радиальных подшипников.

К монтажным инструментам и приспособлениям предъявляют ряд требований. Монтажно-демонтажный инструмент должен быть:

- надежным и безотказным в работе;

- не повреждающим подшипники и детали подшипникового узла;

- достаточно простым, прочным и компактным;

- устойчивым в работе и самофиксирующимся в симметричном положении относительно захватываемой детали;

- удобным в эксплуатации;

- рентабельным и производительным;

- по возможности приспособлен для монтажа разнородных подшипниковых узлов.

Некачественный инструмент является одной из самых распространенных причин повреждений подшипника на этапе его монтажа. Доверить выбор, а тем более поставки инструмента можно только специализированным службам технического сервиса, имеющим практический опыт решения данной задачи. Компания BALTECH поможет Вам сделать Ваш выбор.

Основные правила и приемы монтажа

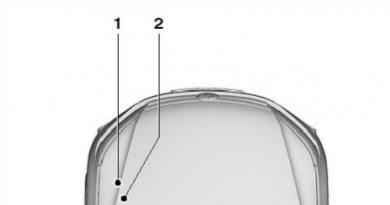

При монтаже подшипников сила напрессовки должна передаваться только через напрессовываемое кольцо – через внутренне при монтаже на вал и через наружное – в корпус. Запрещается проводить монтаж с передачей силы с одного кольца на другое через тела качения (рис.5). При монтаже подшипников на вал или в корпус «на холодную» необходимо всегда пользоваться только комплектом BALTECH TOOLS .

Перед монтажом посадочные поверхности подшипника, корпуса и вала должны быть смазаны очень тонким слоем смазочного материала. Более толстый слой уменьшает трение, облегчает монтаж, но втулка может ослабнуть при демонтаже гайки с нажимными болтами. Кроме того, в процессе эксплуатации масло постоянно выжимается через узкие щели и посадка ослабляется. При переустановке этого подшипника он займет новое положение, что требует повторного измерения осевого смещения и радиального зазора.

В первую очередь устанавливают кольцо подшипника с более плотной посадкой. Нельзя наносить удары непосредственно по кольцу. Сила должна предаваться через специальный монтажный стакан (рис.6) или трубу из легкого металла (не допускается перекос кольца). Для подшипников небольших размеров, монтируемых с небольшим натягом, как исключение, применяют выколотки и молотки. Выколотка должна быть из мягкого металла (меди, малоуглеродистой стали и др.) постоянного и переменного сечения в зависимости от условий монтажа и требуемой прочности. Соприкасающийся с подшипником торец не должен выходить за пределы монтируемого кольца. По мере разбивания и отслаивания металла ее торцам следует придавать первоначальную форму. Удары должны быть не резкими, равномерными, наносимыми поочередно по окружности торца. Во избежание перекосов каждый следующий удар наносится в диаметрально противоположной зоне торца кольца.

Значительное распространение при сборке подшипниковых узлов получили монтажные трубы и разнообразные надставки (рис.7). При этом сила равномерно распределяется по всему торцу монтируемого кольца и можно использовать пресс. При монтаже подшипника на вал трубу снабжают приваренным снаружи кольцом, предохраняющим подшипник от засорения частицами металла и грязью, которые могут попасть на него с заглушки или со стенок трубы. Труба должна опираться только на торец монтируемого кольца и иметь ровно подрезанный торец. Толщина стенки трубы должна составлять (2/3–4/5)*h,

где h

– толщина кольца подшипника

В первую очередь устанавливают кольцо подшипника с более плотной посадкой. Нельзя наносить удары непосредственно по кольцу. Сила должна предаваться через специальный монтажный стакан (рис.6) или трубу из легкого металла (не допускается перекос кольца). Для подшипников небольших размеров, монтируемых с небольшим натягом, как исключение, применяют выколотки и молотки. Выколотка должна быть из мягкого металла (меди, малоуглеродистой стали и др.) постоянного и переменного сечения в зависимости от условий монтажа и требуемой прочности. Соприкасающийся с подшипником торец не должен выходить за пределы монтируемого кольца. По мере разбивания и отслаивания металла ее торцам следует придавать первоначальную форму. Удары должны быть не резкими, равномерными, наносимыми поочередно по окружности торца. Во избежание перекосов каждый следующий удар наносится в диаметрально противоположной зоне торца кольца.

Значительное распространение при сборке подшипниковых узлов получили монтажные трубы и разнообразные надставки (рис.7). При этом сила равномерно распределяется по всему торцу монтируемого кольца и можно использовать пресс. При монтаже подшипника на вал трубу снабжают приваренным снаружи кольцом, предохраняющим подшипник от засорения частицами металла и грязью, которые могут попасть на него с заглушки или со стенок трубы. Труба должна опираться только на торец монтируемого кольца и иметь ровно подрезанный торец. Толщина стенки трубы должна составлять (2/3–4/5)*h,

где h

– толщина кольца подшипника .

.

При посадках подшипников применяют специальные трубы и оправки, аналогичные применяемым при монтаже на вал. Их диаметр должен быть несколько меньше наружного диаметра кольца. Если при монтаже подшипника его необходимо сместить на определенную глубину h , монтажную трубу заменяют специальными подставками с упорным бортом, расположенным на расстоянии h от торца.

При посадке подшипников с натягом на вал и в корпус применяется труба или BALTECH TOOLS, к открытому торцу которой приварен фланец, позволяющий передавать силу монтажа одновременно на оба кольца. Если в подшипнике сепаратор выступает за торцы колец, вместо этой трубы применяют специальные оправки.

При этом следует соблюдать соосность, чтобы направление силы монтажа совпадало с осью вала или корпуса. Большое значение, особенно в начале напрессовки, имеют приемные фаски.

При этом следует соблюдать соосность, чтобы направление силы монтажа совпадало с осью вала или корпуса. Большое значение, особенно в начале напрессовки, имеют приемные фаски.

Монтаж подшипников с большим натягом и крупногабаритных подшипников в холодном состоянии сопряжен с большими трудностями, а иногда невозможен. Для облегчения монтажа используют индукционный нагрев (рис.8а) или подшипники погружают в ванну с чистым минеральным маслом (рис.8б), обладающим высокой температурой вспышки, нагретым до 80-90 оС, и выдержкой в течение 10-35 мин. в зависимости от размеров.

При монтаже подшипников с защитными шайбами и постоянно заложенной смазкой нагрев до той же температуры следует проводить в только с помощью индукционного  нагревателя BALTECH HI-1630 или BALTECH HI-1670. В противном случае, смазка, заложенная в подшипнике, утратит свои качества, и подшипник будет быстро изнашиваться.

нагревателя BALTECH HI-1630 или BALTECH HI-1670. В противном случае, смазка, заложенная в подшипнике, утратит свои качества, и подшипник будет быстро изнашиваться.

ЗАПРЕЩАЕТСЯ (рис.9) производить нагрев подшипника с помощью открытого пламени!

После посадки нагретого подшипника на вал и охлаждения может оказаться, что внутреннее кольцо неплотно прижато к заплечику вала, поэтому необходимо подбить его к заплечику молотком через медную выколотку, а при наличии гайки для крепления подшипника в основном направлении целесообразно подтянуть его с помощью гайки.

При использовании гидравлического пресса для монтажа большого количества однотипных подшипников можно контролировать качество соединения натяг по величине и равномерности возрастания давления манометра, определив заранее величину для валов с хорошо обработанными посадочными поверхностями. При резком отклонении давления монтаж прекращают до исправления вала.

При использовании гидравлического пресса для монтажа большого количества однотипных подшипников можно контролировать качество соединения натяг по величине и равномерности возрастания давления манометра, определив заранее величину для валов с хорошо обработанными посадочными поверхностями. При резком отклонении давления монтаж прекращают до исправления вала.

Подшипники с внутренним диаметром свыше 50мм можно монтировать на коническую шейку вала гидравлическим способом (рис.10). Сущность способа заключается в создании между посадочными поверхностями соединения тонкой масляной пленки толщиной 0,02-0,03 мм (рис.10а, 10б), находящейся под давлением, превышающим в 2-2,5 раза нормальное давление от посадки с натягом, но обычно не более 50-60 МПа. Подшипник предварительно надевают на коническую шейку вала, закрепляют стопорной гайкой, накачивают насосом под давлением масло, которое поступает в распределительную канавку вала. В результате сила напрессовки кольца на коническую шейку вала резко снижается. Также легко происходит демонтаж.

Однако для монтажа цилиндрических соединений гидрораспор непригоден, так как посадочные поверхности изначально должны быть в контакте. Причем чем больше натяг, тем эффективнее применение гидрораспора, но уже для демонтажа соединения.

Для гидрораспора лучшие результаты достигнуты при использовании масел, вязкостью 20-40 мм2/с при +50 оС. Масла с более низкой вязкостью при нагнетании просачиваются из соединения, не создавая необходимого давления, а более вязкие могут привести к перенапряжению в системе маслопроводов.

Гидрораспор применяют не только при монтаже и демонтаже подшипников, но и в процессе их эксплуатации. Кратковременный гидрораспор при установившимся тепловом режиме обеспечивает «плавание» подшипника.

Гидравлическая гайка навинчивается на вал (рис. 10а), а при отсутствии резьбы – крепится на валу при помощи вспомогательных деталей (рис.10в). При этом поршень гидрогайки устанавливается с упором во внутреннее кольцо подшипника. Последующая подача масла разжимает поршень и гайку, обеспечивая посадку подшипника с натягом на вал и соответствующее уменьшение зазора в подшипнике. После этого гайку снимают и производят стопорение подшипника на валу.

Для точной установки необходимо вначале добиться плотного контакта внутреннего кольца, определяющего начало отсчета осевого смещения (или углового перемещения гайки, создающей последующий натяг). После напрессовки гайку фиксируют, отгибая в ее паз лепесток стопорной шайбы. Подшипник после монтажа должен легко вращаться, а наружное кольцо сферического подшипника должно легко от руки поворачиваться из стороны в сторону.

Для точной установки необходимо вначале добиться плотного контакта внутреннего кольца, определяющего начало отсчета осевого смещения (или углового перемещения гайки, создающей последующий натяг). После напрессовки гайку фиксируют, отгибая в ее паз лепесток стопорной шайбы. Подшипник после монтажа должен легко вращаться, а наружное кольцо сферического подшипника должно легко от руки поворачиваться из стороны в сторону.

Подшипники на закрепительных или стяжных втулках всегда монтируются с натягом. Величина натяга определяется величиной осевого смещения кольца подшипника относительно поверхности втулки. Смещение кольца при монтаже подшипника на стяжной втулке производят завинчиванием шлицевой гайки (рис.11а) или перемещением поршня гидрогайки (рис.11б)

В случае монтажа подшипника на стяжной втулке последняя запрессовывается между шейкой вала и отверстием подшипника. При этом возможны различные схемы проведения процесса использования молотка и монтажной втулки (рис. 12а); навинчивание шлицевой гайки накидным ключом (рис.12б); запрессовка стяжной втулки поршнем гидрогайки, навинченной на вал (рис.12в), на стяжную втулку с упором в разъемное монтажное кольцо (рис.12в) и др.

В случае монтажа подшипника на стяжной втулке последняя запрессовывается между шейкой вала и отверстием подшипника. При этом возможны различные схемы проведения процесса использования молотка и монтажной втулки (рис. 12а); навинчивание шлицевой гайки накидным ключом (рис.12б); запрессовка стяжной втулки поршнем гидрогайки, навинченной на вал (рис.12в), на стяжную втулку с упором в разъемное монтажное кольцо (рис.12в) и др.

При монтаже подшипников непосредственно на коническую шейку вала, а также на цилиндрическую шейку с использованием промежуточных закрепительной и стяжной втулок с наружным конусом, требуемая прочность соединения достигается напрессовкой внутреннего кольца на вал. По мере его осевого смещения по конусу оно расширяется. При этом уменьшается радиальный зазор в подшипнике. Если достигнута достаточно прочная посадка, то определяют расширение внутреннего кольца, а вместе с тем уменьшение радиального зазора и соответствующее им осевое смещение кольца. В таблице приведены рекомендуемые значения этих величин при монтаже двух типов подшипников по интервалам диаметров отверстий. Уменьшение начального радиального зазора определяют как разность зазоров до монтажа и после него, контролируя его постоянно при монтаже.

Уменьшение радиального зазора и осевое смещение при монтаже сферического и цилиндрического роликоподшипника с коническим отверстием (размеры в мм) приведены в таблице 4.

Отверстие подшипника |

Требуемое уменьшение радиального зазора |

Требуемое осевое смещение в конусе 1:12 |

|||

на втулке |

на втулке |

||||

Сферический |

Цилиндрический |

||||

Радиальный зазор у крупных подшипников определяют щупом. Величина затяжки сферического шарикоподшипника с коническим отверстием должна обеспечивать свободное вращение наружного кольца в радиальной плоскости и угловое перемещение в осевой. У двухрядных сферических роликоподшипников радиальный зазор измеряют щупом между кольцом и ненагруженным роликом в каждом ряду, предварительно провернув вал для обеспечения правильного расположения роликов. Равенство зазоров в рядах свидетельствует об отсутствии осевого смещения колец относительно друг друга.

При монтаже небольших подшипников, когда зазор часто меньше толщины пластины щупа, его измеряют осевым смещением. При стандартной конусности 1:12 осевое смещение примерно в 15 раз превышает уменьшение радиального зазора. Следовательно, при сплошном вале только 75-85% натяга посадки передается как деформация внутреннего кольца по дорожке качения.

Внутренние и наружные кольца роликоподшипников с цилиндрическими роликами монтируются отдельно. Свободное кольцо подшипника нельзя вставлять в комплект роликов силой, так как при этом на поверхностях качения образуются продольные риски. При монтаже колец подшипников на вал (или в корпусе) их следует проворачивать одно относительно другого. Для подшипников с цилиндрическими роликами после монтажа должно быть проверено относительное смещение наружного и внутреннего колец в осевом направлении. Оно должно быть не более 0,5-1,5 мм для подшипников с длинными роликами (большие значения даны для подшипников больших размеров).

Для подшипников, работающих при больших нагрузках и высокой частоте вращения, необходимо устанавливать повышенный радиальный зазор, так как рост температуры колец может привести к заклиниванию подшипника. Для монтажа подшипников малых и средних размеров при посадках с гарантированным натягом наиболее целесообразно применение гидравлического, пневматического или механического пресса.

Часто для облегчения монтажа игольчатые подшипники (особенно некомплектные и многорядные) собирают при помощи вспомогательных втулок или валиков, наружный диаметр которых на 0,2-0,3 мм меньше диаметра вала. После укладки трех рядов игл («наклейки» их при помощи пластичного смазочного материала) в наружное кольцо вместо вала или внутреннего кольца вводят вспомогательную втулку уменьшенного диаметра. Затем к торцу втулки плотно прижимают валик и передвигают его в рабочее положение, выталкивая втулку. Валик имеет фаску, которая приподнимает встречающиеся иглы, облегчая монтаж.

Часто для облегчения монтажа игольчатые подшипники (особенно некомплектные и многорядные) собирают при помощи вспомогательных втулок или валиков, наружный диаметр которых на 0,2-0,3 мм меньше диаметра вала. После укладки трех рядов игл («наклейки» их при помощи пластичного смазочного материала) в наружное кольцо вместо вала или внутреннего кольца вводят вспомогательную втулку уменьшенного диаметра. Затем к торцу втулки плотно прижимают валик и передвигают его в рабочее положение, выталкивая втулку. Валик имеет фаску, которая приподнимает встречающиеся иглы, облегчая монтаж.

Игольчатые подшипники со штампованным кольцом следует запрессовывать в корпус при помощи ручного или механического пресса. Для обеспечения точности положения подшипника в расточке корпуса пуансон пресса снабжен фиксирующим упором.

После завершения сборочных операций введения в подшипниковые узлы смазочного материала, предусмотренного технической документацией, и балансировки следует проверить качество монтажа подшипников на низкой частоте вращения без нагрузки. При этом прослушивают шум вращающихся подшипников с помощью стетоскопа. Правильно смонтированные и хорошо смазанные подшипники при работе создают ясный непрерывный и равномерный шум. Резкий шум может свидетельствовать о неправильном монтаже, перекосе, повреждении от применения ударного инструмента, неравномерный шум – о попадании посторонних частиц в подшипник, металлического тона – о недостаточном зазоре в подшипнике.

Комплексным показателем качества и стабильности работы подшипникового узла является его температура. Причиной повышенной температуры может быть малый зазор в подшипнике или чрезмерно большой натяг, недостаток смазочного материала, увеличенный момент трения вследствие износа рабочих поверхностей подшипника или взаимного перекоса колец. Возможны комбинации этих причин. Температура подшипника не должна превышать ~ 80 оС. При появлении перечисленных выше негативных признаков их необходимо устранить при переборке.

Демонтаж подшипниковых узлов

Демонтаж машин, механизмов и приборов может производиться ввиду поломок деталей узла или выхода из строя подшипника. В первом случае при разборке необходимо сохранить подшипник для его повторного использования и при демонтаже нельзя передавать силу распрессовки через тела качения, так как это может вызвать образование вмятин на дорожках качения. Демонтаж подшипников установленных с натягом непосредственно на  шейку вала (рис.14а) или в корпус (рис.14б) лучше производить с использованием ручного или гидравлического пресса.

шейку вала (рис.14а) или в корпус (рис.14б) лучше производить с использованием ручного или гидравлического пресса.

Демонтаж неразборных подшипников следует начинать с кольца, имеющего легкую скользящую посадку, обычно это невращающиеся кольца в корпусах, а затем с помощью, например, специального винтового съемника удаляют внутренне кольцо, посаженное с натягом на вал. Демонтаж внутреннего кольца можно выполнять с помощью ручного рычажно-винтового съемника.

Демонтаж неразборных подшипников следует начинать с кольца, имеющего легкую скользящую посадку, обычно это невращающиеся кольца в корпусах, а затем с помощью, например, специального винтового съемника удаляют внутренне кольцо, посаженное с натягом на вал. Демонтаж внутреннего кольца можно выполнять с помощью ручного рычажно-винтового съемника.

Существуем множество схем установки съемника BALTECH. Например, его можно закрепить через отверстия, предназначенные для крепления крышки (рис.15а). В данном случае усилие демонтажа передается через специальную гайку на наружное кольцо подшипника, извлекая его вместе с валом из корпуса.

Часто на валу выполнены пазы, примыкающие к заплечику для размещения лапок съемника (рис.15б).

Часто на валу выполнены пазы, примыкающие к заплечику для размещения лапок съемника (рис.15б).

Если захваты съемника не достают до борта внутреннего кольца подшипника, возможно приложение усилия через смежную деталь (рис.16а).

Если сзади подшипника имеется свободное пространство, применяют съемники соединенные различными вспомогательными деталями: стяжными полукольца (рис.16б), скобы и хомуты.

Если сзади подшипника имеется свободное пространство, применяют съемники соединенные различными вспомогательными деталями: стяжными полукольца (рис.16б), скобы и хомуты.

Как исключение, при отсутствии возможности использования захватов за внутреннее кольцо, допускается захват за наружное кольцо (рис.17а). Однако это повышает риск повреждения подшипника, сам демонтаж рекомендуется в таком случае производить вращением захватов при фиксированном положении винта съемника.

Если подшипник упирается в заплечник, то его можно извлечь с помощью выколотки из мягкого металла (рис.17б)

Демонтаж подшипников с закрепительной втулкой может осуществляться с применением как шлицевой гайки (рис18а) и монтажной втулки, так и гидравлической гайки (рис.18б) и упорного кольца.

Демонтаж подшипников с закрепительной втулкой может осуществляться с применением как шлицевой гайки (рис18а) и монтажной втулки, так и гидравлической гайки (рис.18б) и упорного кольца.

Демонтаж подшипников со стяжной втулкой можно производить с помощью шлицевой гайки BALTECH H, навинчиваемой накидным ключом на резьбу втулки.

Демонтаж подшипников со стяжной втулкой можно производить с помощью шлицевой гайки BALTECH H, навинчиваемой накидным ключом на резьбу втулки.

В случае применения гидравлической гайки (рис.19а) поршень надавливает на внутреннее кольцо подшипника смещая стяжную втулку так, что натяг исчезает и подшипник легко демонтируется. Наиболее надежной является схема при которой дополнительно осуществляется подвод масла на сопряженные поверхности подшипника и втулки.

Демонтаж с помощью индукционного нагрева (рис.19б) наиболее удобен для внутренних колец роликовых цилиндрических подшипников. Размеры и форма конструкции нагревателя зависят от габаритных размеров и конструкции подшипникового узла.